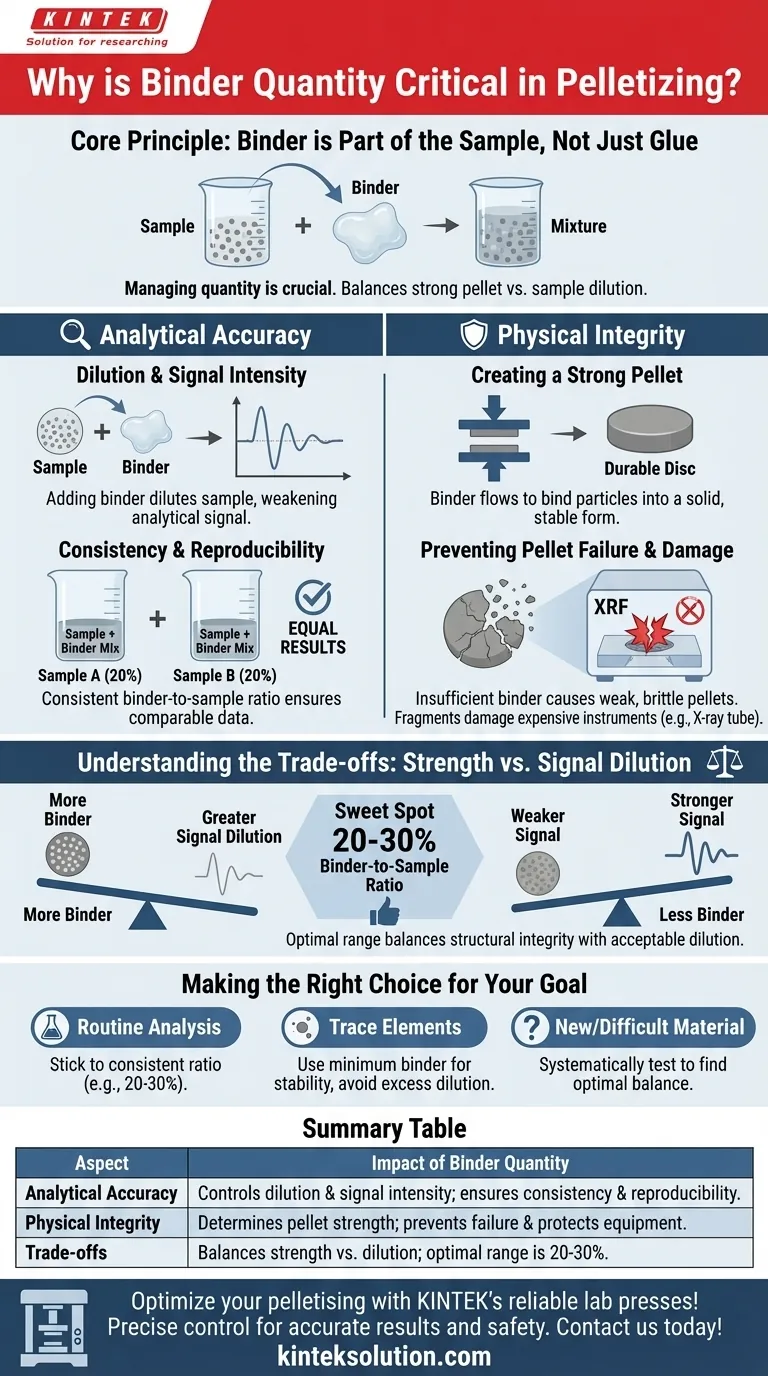

分析用ペレット成形において、使用するバインダーの量は、主に2つの理由から非常に重要です。それは、結果の分析精度に直接影響し、プレスされたペレットの物理的完全性を決定するからです。不均一または不適切な量を使用すると、データの歪みや、高価な装置を損傷する可能性のある壊滅的な故障のリスクにつながる可能性があります。

理解すべき核となる原理は、バインダーは単なる「接着剤」ではなく、測定対象のサンプルの一部になるということです。したがって、その量を管理することは、サンプルを避けられない形で希釈する必要性と、強力なペレットの必要性とのバランスをとるため、分析プロセスの他のどのステップと同じくらい重要です。

分析精度におけるバインダーの役割

サンプル調製の主な目的は、分析のために均質で代表的なサンプルを作成することです。バインダー比率は、これを達成するための中心的な要因となります。

希釈と信号強度

バインダーは通常、実行される分析に対して透明な物質です(例:XRF用のワックス)。それを加えると、サンプルを希釈することになります。

この希釈により、測定しようとしている元素の濃度が低下し、結果として分析信号が弱まります。

一貫性と再現性の確保

複数のサンプル間で結果を比較可能にするためには、調製のすべてのステップが同一でなければなりません。バインダー対サンプル比率は、制御すべき最も重要な変数の一つです。

あるサンプルがバインダー20%で調製され、別のサンプルが30%で調製された場合、それらの希釈率が異なるため、結果を直接比較することはできません。これは、無視できる大きな誤差を生じさせます。

物理的完全性の重要性

分析上の懸念以外に、バインダーの構造的な役割は装置の安全性にとって極めて重要です。

強力なペレットの作成

バインダーの役割は、圧力下で流れ、サンプル粒子の間の空隙を埋め、それらが接着して固く安定したディスクを形成するのを助けることです。

適切に形成されたペレットは丈夫であり、取り扱いや分光計への挿入時に崩れることがありません。

ペレット破損の防止

バインダー量が不十分だと、弱く、脆いペレットになります。このペレットは、取り扱い中、あるいはより重大には、装置内部で簡単にひび割れたり、崩れたり、粉砕されたりすることがあります。

分光計の保護

分光計内部でのペレット破損は深刻な問題です。破片が分析チャンバーに落下し、汚染を引き起こし、徹底的な洗浄が必要になることがあります。

さらに悪いことに、これらの破片は検出器やX線管窓のようなデリケートで高価な部品を損傷する可能性があり、大幅なダウンタイムと高額な修理につながります。

トレードオフの理解

適切なバインダー量を選択することは、バランスをとる作業です。単一の完璧な数値はなく、特定の用途に対する最適な範囲があるだけです。

強度 対 信号希釈

これが根本的なトレードオフです。バインダーが多いほど、より強く、より耐久性のあるペレットが作られますが、信号の希釈も大きくなり、微量元素の検出が困難になる可能性があります。

逆に、バインダーが少ないと希釈を最小限に抑え、分析信号を最大化できますが、壊れやすいペレットを作るリスクが劇的に高まります。

20〜30%のガイドライン

一般的に推奨される20〜30%のバインダー対サンプル比率は、多くの材料にとって実績のある「スイートスポット」を表します。

この範囲は通常、ペレット破損を防ぐのに十分な構造的完全性を提供しつつ、ほとんどの日常的な分析で許容範囲内のサンプル希釈を維持します。

目的に合わせた正しい選択をする

信頼性が高く安全な結果を得るためには、バインダーの使用に対するアプローチは体系的で、分析目的と一致している必要があります。

- ルーチン分析が主な焦点の場合: すべてのサンプルで一貫した、十分に文書化されたバインダー対サンプル比率(20〜30%など)を維持し、結果が直接比較できるようにします。

- 微量元素の検出が主な焦点の場合: 安定したペレットを作成できることが証明されている最小限のバインダー量を使用します。過剰な希釈は、分析対象物が装置の検出限界を下回ってしまう可能性があるためです。

- 新規または困難な材料が主な焦点の場合: 体系的に少数の異なるバインダー比率をテストし、その特定のサンプルタイプに最適なペレット強度と信号強度のバランスを見つけます。

結局のところ、バインダー量を重要な分析パラメータとして扱うことが、信頼できるデータを生成し、装置を保護するための鍵となります。

要約表:

| 側面 | バインダー量の影響 |

|---|---|

| 分析精度 | 希釈と信号強度を制御し、結果の一貫性と再現性を確保します。 |

| 物理的完全性 | ペレット強度を決定し、破損を防ぎ、分光計を損傷から保護します。 |

| トレードオフ | 強度と信号希釈のバランスを取り、最適な範囲はバインダー対サンプル比率20〜30%です。 |

KINTEKの信頼性の高いラボプレス機でペレット成形プロセスを最適化しましょう! ルーチン分析、微量元素の検出、新規材料の処理のいずれであっても、当社の自動ラボプレス、静水圧プレス、加熱ラボプレスは、正確な結果と装置の安全性のために正確なバインダー制御を保証します。 当社の製品がお客様の研究所の効率を高め、投資を保護する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 実験室の油圧割れた電気実験室の餌の出版物