本質的に、分光分析用のペレット作成は、機械的圧縮のプロセスです。微細に粉砕された粉末サンプルは、ペレットダイと呼ばれる特殊な工具に入れられ、油圧プレスによる途方もない圧力を受けます。この力により、緩い粉末が緻密で固体、均一な円盤に圧縮され、表面が完全に平坦になるため、正確な分析測定に理想的です。

ペレット化の基本的な目標は、不均一で不規則な粉末を均質な固体に変換することです。これにより、粒子サイズや表面の不均一性といった物理的変動が排除され、X線蛍光分析(XRF)のような高感度な分光分析技術における主要な誤差源が取り除かれます。

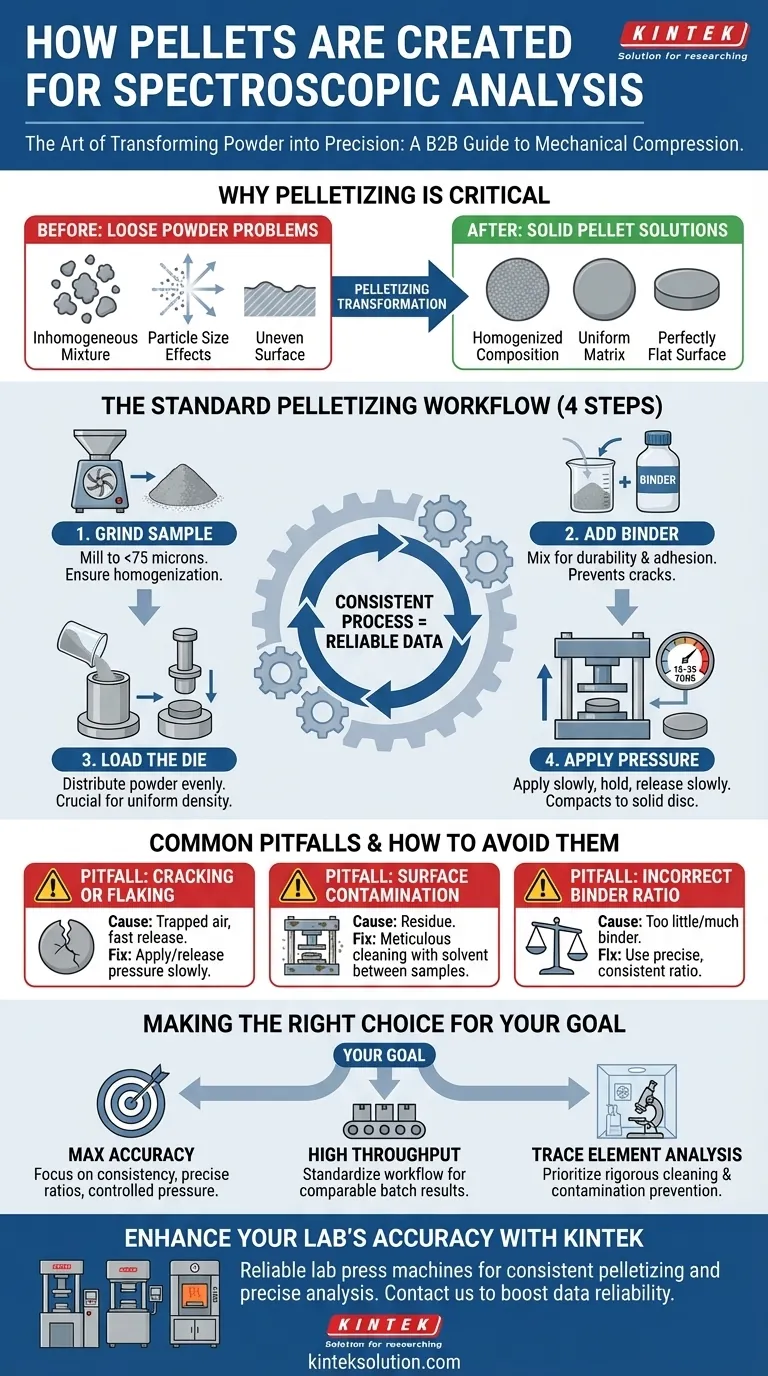

正確な分析にペレット化が不可欠な理由

分光分析は、エネルギー(X線や赤外線など)とサンプルとの相互作用を測定することによって機能します。この測定が正確で再現可能であるためには、サンプル自体が一貫している必要があります。緩い粉末は、ペレット化が直接解決するいくつかの問題を引き起こします。

サンプル不均一性の克服

生サンプルは、粉砕されていても不均質な混合物です。分光計によって分析される小さな領域は、サンプル全体を代表しない可能性があり、不正確な結果につながります。

材料を微粉末に粉砕し、それをプレスすることで、すべての成分の分布を均質化します。これにより、分析されたスポットがバルク組成を正確に反映するようになります。

粒子サイズ効果の排除

個々の粉末粒子のサイズと形状は、エネルギーの散乱および吸収方法に影響を与えます。大きすぎたり、不規則な形状の粒子は、「影」を作成したり、放射線を予測不能に散乱させたりして、検出信号を歪める可能性があります。

粉末を固体ペレットに圧縮することで均一なマトリックスが作成され、これらの粒子サイズ効果が効果的に最小限に抑えられ、機器の信号がサンプルの化学的性質を真に反映したものになります。

平坦で安定した表面の確保

分光計は、エネルギー源、サンプル、検出器間の正確な距離と角度に校正されています。緩い粉末は、信頼できる位置に配置できない不均一な表面を持っているため、あらゆる測定でばらつきが生じます。

プレスされたペレットは、硬く、完全に平坦で安定した分析面を提供します。これにより、一貫性のある再現可能なサンプル位置決めが保証され、これが高精度分析の基盤となります。

標準的なペレット化のワークフロー

このプロセスは簡単ですが、高品質のペレットを製造するためには、各段階で細心の注意が必要です。

ステップ1:サンプル粉砕

サンプルはまず、微細な小麦粉のような粉末に粉砕する必要があります。均一な均質化を確保するために、通常は75ミクロン以下の粒度を目指します。これは堅牢な粉砕機を使用して行われます。

ステップ2:バインダーの追加

多くの材料では、バインダーが粉末と混合されます。特殊なワックスやセルロースなどのバインダーは、プレス時の潤滑剤として機能し、粒子を接着させることで、耐久性がありひび割れのないペレットを実現します。

ステップ3:ダイへの充填

粉末(または粉末とバインダーの混合物)は、慎重にペレットダイに注ぎ込まれます。ダイは、中空の円筒形本体、ベース、プランジャーで構成されています。ダイ内に粉末を均一に分配することが、最終的なペレットの均一な密度にとって重要です。

ステップ4:圧力の適用

組み立てられたダイは油圧プレスに配置されます。15〜25トンの力がゆっくりと加えられ、粉末を固体に圧縮します。この圧力は通常、閉じ込められた空気を排出し、最大限の圧縮を確保するために1〜2分間保持されます。

よくある落とし穴とその回避策

完璧なペレットを作るには技術が必要です。何がうまくいかない可能性があるかを理解することが、この技術を習得するための鍵となります。

ペレットのひび割れや剥がれ

これは最も一般的な失敗であり、多くの場合、閉じ込められた空気や油圧を早すぎると解放することによって引き起こされます。これを防ぐには、圧力をゆっくりとスムーズに加え、さらに重要なことに、ゆっくりとスムーズに解放してください。

表面汚染

粉砕機やペレットダイに残っている以前のサンプルの残渣は、新しいサンプルを汚染します。特に微量元素の正確な分析のためには、各サンプルの間にアセトンなどの溶剤ですべての機器を注意深く洗浄することが不可欠です。

バインダーとサンプルの比率の誤り

バインダーが少なすぎると、もろいペレットになる可能性があります。多すぎるとサンプルが希釈され、測定しようとしている元素からの信号が減少します。すべてのサンプルと校正標準には、常に一貫した正確に測定された比率を使用してください。

目標に合わせた正しい選択

ペレット化プロセスの厳密さは、分析のニーズに合致している必要があります。

- 最大の精度と精確さが主な焦点の場合: 一貫した粉砕時間、正確なバインダーとサンプルの重量比、および制御された再現性のある圧力サイクルに細心の注意を払ってください。

- 同様のサンプルのスループットが主な焦点の場合: すべてのサンプルが同じように調製されるようにワークフロー全体を標準化し、バッチ全体で結果を比較できるようにします。

- 微量元素分析が主な焦点の場合: 粉砕およびプレス機器の厳格な洗浄プロトコルを実施することにより、何よりも汚染防止を優先してください。

最終的に、ペレット化プロセスを習得することは、信頼できる分光分析データを生成するための基礎となります。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1 | サンプルを75ミクロン以下に粉砕 | 均質化と微粒子サイズの確保 |

| 2 | バインダー(例:ワックス、セルロース)を追加 | ペレットの耐久性向上とひび割れ防止 |

| 3 | ダイに粉末を均一に充填 | ペレットの均一な密度を実現 |

| 4 | 15-25トンの圧力をゆっくりと適用 | 粉末を固体で平坦な円盤に圧縮 |

KINTEKの信頼性の高いラボプレス機で、ラボの分光分析精度を向上させましょう! 自動ラボプレス、静水圧プレス、加熱ラボプレスのいずれが必要な場合でも、当社の機器は正確な分析のための安定したペレット化を保証します。今すぐお問い合わせください。お客様のラボのニーズをどのようにサポートし、データの信頼性を高めることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室の油圧割れた電気実験室の餌の出版物