ペレットプレスは基本的に、強力な力を加えることによって、バラの粉末または粒状材料を緻密で固体のペレットに変換します。原材料をダイ(金型)と呼ばれる型に投入し、プレスシステムが数千キログラムの圧力をかけます。この力によって空気の隙間がなくなり、個々の粒子が摩擦によって変形して互いに固着し、最終的な固体物体を形成するための強い内部結合が生まれます。

ペレットプレスの根本的な目的は、単に材料を圧縮することではなく、制御された力を用いてその物理的状態を操作することです。これにより、高容積・低密度の粉末が、多くの場合、高温を必要とせずに、予測可能で均一な特性を持つ低容積・高密度の固体に変換されます。

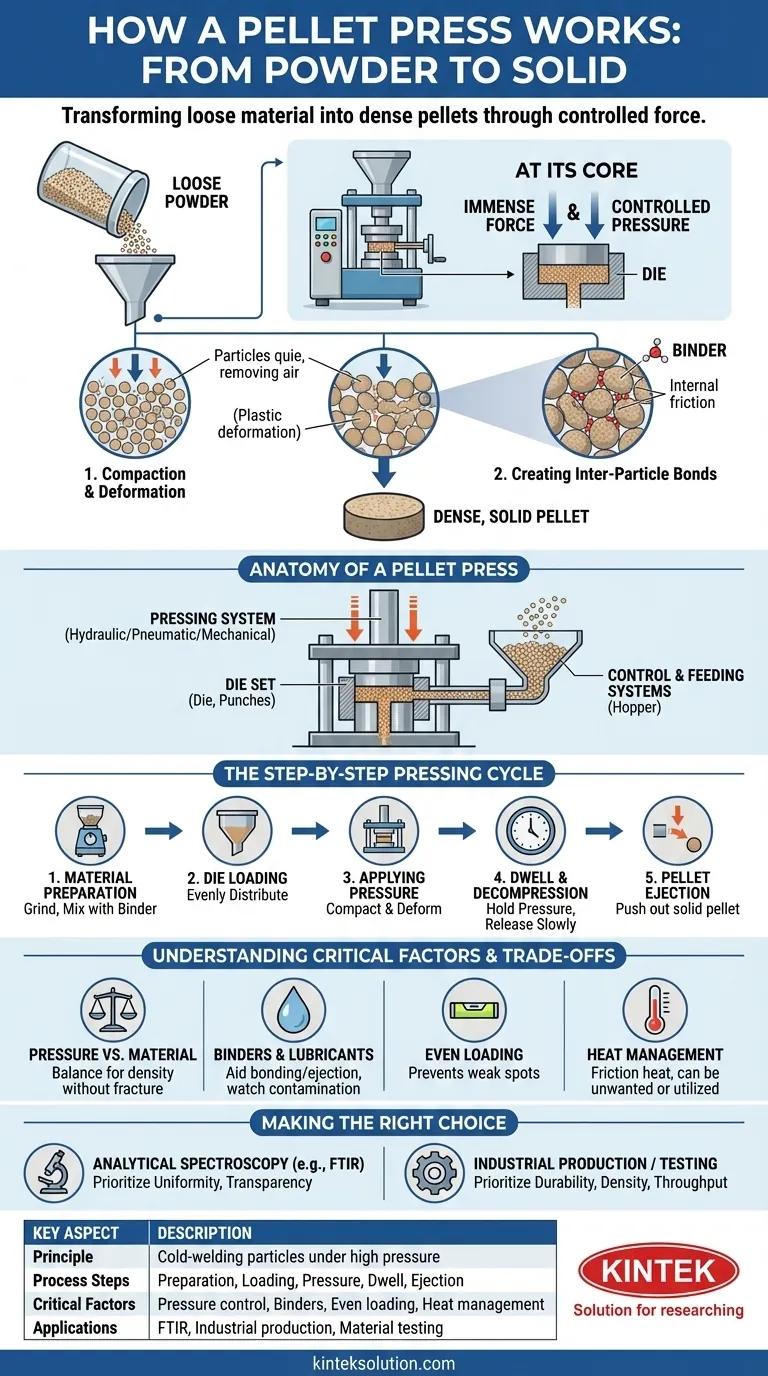

基本原理:粉末から固体へ

ペレットプレスは、極度の圧力下で粒子を冷間圧着させる原理に基づいて動作します。このプロセスは、2つの重要な物理的作用に分けることができます。

圧縮と粒子の変形

圧力が最初にかかると、原材料の粒子同士が密着し、間に閉じ込められていた空気が押し出されます。圧力が強まると、材料の構造強度が乗り越えられ、粒子は塑性変形を起こします。これは、粒子が永久に形状を変え、空隙に流れ込んで緻密で相互に絡み合った塊を形成することを意味します。

粒子間結合の生成

この激しい変形と、その結果生じる粒子間の内部摩擦が、ペレットを一体に保持する結合力を生み出します。材料によっては、この圧力だけで十分です。しかし、FTIR分光分析のような実験室での設定では、強くて透明なペレットを形成するのを助けるために、臭化カリウム(KBr)などのバインダーがサンプルと混合されることがあります。

ペレットプレスの構造

プロセスを理解するには、必要な力を加え、制御するために連携して機能する機械の主要コンポーネントを最初に理解する必要があります。

プレスシステム

これは機械の心臓部であり、力の発生を担当します。システムは通常、油圧式(油圧を使用)、空気圧式(圧縮空気を使用)、または機械式(ギアとレバーを使用)です。油圧システムは、非常に高くて制御可能な圧力を発生できるため、一般的に使用されます。

ダイセット

ダイは、ペレットの最終的な形状とサイズを決定する成形部品です。精密に機械加工された空洞を持つ硬化鋼製の本体と、その内部の材料を圧縮するための対応するパンチで構成されています。

制御および供給システム

最新のプレス機は、圧力、時間、解放サイクルを管理して一貫性を保証するために制御システムを使用しています。ホッパーなどの供給装置は、効率的で再現性のある動作のために、測定された量の原材料を自動的にダイに装填します。

段階的なプレスサイクル

詳細は異なりますが、高品質のペレットを作成するための動作ワークフローは、明確で論理的な順序に従います。

ステップ1:材料の準備

プロセスは、材料がプレスに入る前から始まります。サンプルは、均一な粒子サイズを確保するために細かく粉砕され、必要に応じてバインダーと徹底的に混合されることがよくあります。

ステップ2:ダイへの装填

準備された粉末は、慎重にダイの空洞に装填されます。最終的なペレットの密度ムラや弱点(ひび割れや崩壊の原因となる)を防ぐために、材料が均一に分布することが極めて重要です。

ステップ3:圧力の印加

ダイセットがプレスに固定され、サイクルが開始されます。プレスシステムが力を加え、粉末を圧縮します。一部の高度なシステムでは、残留空気を除去し、最終密度をさらに高めるために、この段階で真空(負圧)をかけることがあります。

ステップ4:保持(ドウェル)と減圧

圧力は通常、材料が完全に変形して定着するように、短時間(「ドウェルタイム」)保持されます。その後、内部応力の急激な変化によるペレットの破砕を防ぐために、圧力をゆっくりと解放します。

ステップ5:ペレットの排出

圧力が完全に解放されると、完成したペレットはダイから慎重に押し出されます。これで、分析用であれ最終製品としてであれ、意図された用途ですぐに使用できる、固くて密度の高い物体になります。

トレードオフと重要因子の理解

完璧なペレットを得ることは、いくつかの主要な変数のバランスを取ることを伴う科学です。単に最大圧力をかけることが最良のアプローチであることはめったにありません。

圧力と材料特性

材料ごとに可塑性と脆さが異なります。脆い材料に圧力をかけすぎると、排出時に破砕する可能性があります。最適な圧力は、ペレットの構造的完全性を損なうことなく最大の密度を生み出します。

バインダーと潤滑剤の役割

バインダーは、単独では圧力下で結合しにくい材料にとって不可欠です。しかし、高純度用途では汚染源となる可能性があります。同様に、潤滑剤はペレットの排出を助けるために添加されることがありますが、その後の分析を妨げる可能性もあります。

均一な装填の重要性

これは強調してもしすぎることはありません。不均一に装填されたダイは、重大な密度勾配を持つペレットになります。密度の低い部分は弱点となり、分析用途であれ産業用途であれ、ペレット全体を脆く信頼性のないものにします。

熱管理

「冷間」プロセスとして認識されることが多いですが、極度の圧力による摩擦はかなりの熱を発生させることがあります。ほとんどの分析の場合、これは望ましくない副作用です。しかし、一部の産業プロセスでは、材料を軟化させ結合させるのを助けるために、加熱装置が意図的に統合されます。

目的のための適切な選択

ペレットプレスへのアプローチは、最終的な目的に応じて決定されるべきです。

- もし主な焦点が分析分光法(例:FTIR)にある場合:目標は均一で半透明なペレットであるため、細かい粉砕、純粋なバインダー(KBrなど)との徹底的な混合、および均一なダイへの装填を優先します。

- もし主な焦点が産業生産または材料試験にある場合:目標は耐久性、密度、スループットであるため、特定の材料に対する適切な圧力の選択と、自動供給およびプレスサイクルの最適化に焦点を当てます。

結局のところ、ペレットプレスを習得することは、材料の最終形状を設計するために基本的な物理的制御を行っていることを理解することから始まります。

概要表:

| 主要な側面 | 説明 |

|---|---|

| 原理 | 高温なしで高圧下で粒子を冷間圧着させ、高密度ペレットを形成する。 |

| プロセス手順 | 材料の準備、ダイへの装填、圧力の印加、ドウェルタイム、ペレットの排出。 |

| 重要因子 | 圧力制御、バインダーの使用、均一な材料装填、熱管理。 |

| 用途 | FTIR分光法、産業生産、均一で耐久性のあるペレットのための材料試験。 |

信頼性の高いペレットプレスで研究室の効率を高める準備はできていますか? KINTEKは、FTIR分光法や材料試験などの用途向けに、正確で高密度のペレットを供給するために設計された自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機械を専門としています。当社の装置は、お客様固有のニーズに合わせて、一貫した結果、向上したスループット、および耐久性を保証します。当社のソリューションがお客様のラボにどのように役立ち、プロセスを合理化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物

- 自動ラボ コールド等方圧プレス CIP マシン