本質的に、冷間等方圧成形(CIP)は、内部の不均一性を排除することで材料の機械的特性を向上させます。 このプロセスでは、粉末成形体に全方向から均等な圧力を加え、非常に均一な密度を実現します。この均一な密度は、応力下での破壊につながる典型的な内部の弱点がない、均質な微細構造を作り出します。

CIPの核となる利点は、高い密度を達成することだけでなく、均一な密度を達成することです。この微細構造の均一性が、最終部品の強化された強度、延性、信頼性の直接的な原因となります。

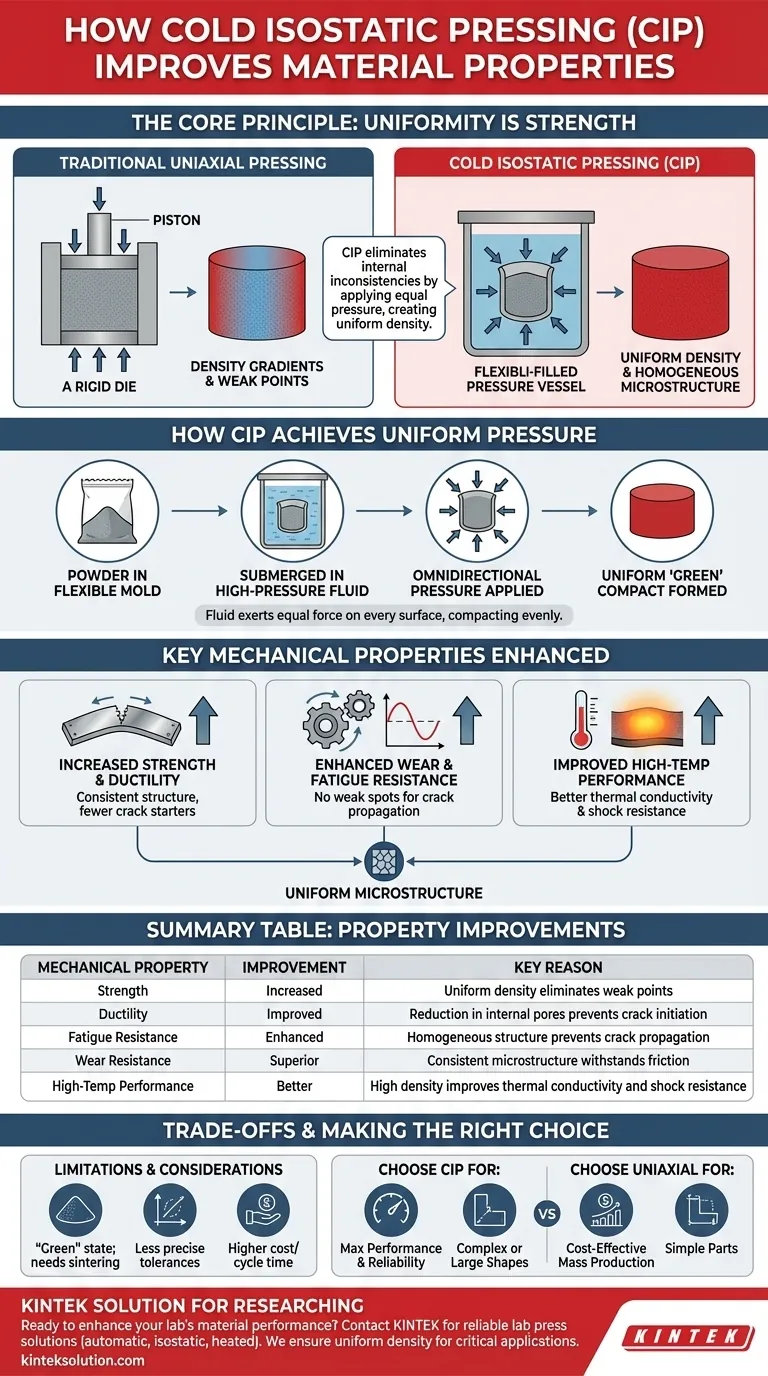

核心原理:均一性が強度を生む

なぜCIPがこれほど効果的なのかを理解するためには、従来のプレス方法との違いを見る必要があります。鍵となるのは、圧力の加え方です。

CIPがいかにして均一な圧力を達成するか

CIPでは、粉末材料は柔軟なエラストマー型に封入されます。この型は、高圧チャンバー内の流体中に浸されます。流体が加圧されると、型のあらゆる表面に同時に均等な力が加えられます。

これは、圧力が一方向または二方向からのみ加えられる一軸プレスとは根本的に異なります。CIPの全方向からの圧力は、部品のあらゆる部分が同じ程度に圧縮されることを保証します。

内部ボイドと密度勾配の排除

一軸プレスでは、パンチに近い領域が中央や遠い端よりも密になるなど、密度勾配が生じることがよくあります。これらの勾配は内部の弱点となります。

CIPの等方性圧力は、これらの勾配を事実上排除します。ボイドをつぶし、粒子を部品全体に均等に充填することで、一貫した密度を持つ「グリーン体」を生成します。

結果:均質な微細構造

材料の機械的性能は、その微細構造によって決定されます。密度変動を取り除くことで、CIPは高度に均質な構造を生成します。

均質な部品に荷重が加えられると、応力は材料全体に均等に分散されます。ボイドや密度勾配がある部品では、応力がこれらの弱点に集中し、亀裂の発生と早期の破損につながります。

CIPによって強化される主要な機械的特性

CIPによって作成される均一な微細構造は、重要な機械的特性の測定可能な改善に直接つながります。

強度と延性の向上

一貫した高密度の構造を確保することで、CIPは材料の極限引張強度と硬度を高めます。

同時に、亀裂の発生源となる内部の気孔を排除することで、材料は破断する前により多くの塑性変形に耐えることができます。これにより、破壊せずに曲がったりたわんだりする必要がある部品にとって重要な特性である延性の向上がもたらされます。

耐摩耗性と耐疲労性の向上

繰り返し応力(疲労)や表面摩擦(摩耗)にさらされる部品にとって、均一性は極めて重要です。

均質な構造は、亀裂が発生して伝播する弱点が組み込まれていないため、優れた疲労寿命を提供します。これは、高性能用途で使用されるタングステンやモリブデンなどの高融点金属にとって特に重要です。

高温性能の向上

CIPは、極限温度で動作する先進セラミックスや高融点金属に頻繁に使用されます。

CIPによって達成される均一で高密度な構造は、熱伝導率と熱衝撃抵抗を高めます。気孔がないということは、材料がより堅牢で、高温での劣化の影響を受けにくいことを意味します。

トレードオフと限界の理解

強力である一方、CIPは万能な解決策ではありません。その文脈を認識することが、効果的に使用するための鍵となります。

それは「グリーン体」プロセスです

CIPは、高密度ですがもろい「グリーン体」を作成します。粒子は機械的に結合されていますが、まだ互いに結合していません。

このグリーン体は、ほぼ常にその後の高温焼結ステップを必要とします。焼結中に粒子が融合し、部品は最終的な強度と特性を獲得します。CIPは成形ステップであり、最終的な製造ステップではありません。

形状と公差制御

柔軟な型を使用するため、CIP処理された部品の最終寸法は、剛性型プレスや射出成形ほど精密ではありません。

複雑な形状や厳しい公差を持つ部品は、グリーン体または焼結部品の機械加工が必要になることが多く、これによりコストと製造時間が追加されます。

サイクル時間とコスト

CIPシステムは多額の設備投資であり、そのプロセスサイクル時間(装填、加圧、減圧、取り出しを含む)は、一軸プレスのようなより高速な方法よりも一般的に長くなります。このため、低コストで大量生産される部品よりも、高価値の部品に適しています。

目標に応じた適切な選択

適切な圧縮方法の選択は、プロジェクトの性能要件と経済的制約に完全に依存します。

- 最高の性能と信頼性を最優先する場合: CIPは、故障が許されない重要な用途に不可欠な均一な微細構造を作成するための優れた選択肢です。

- 複雑な形状や大型の形状の製造を最優先する場合: CIPは、アスペクト比が高い部品や、一軸圧力では成形不可能な複雑な形状の部品を均一に圧縮するのに優れています。

- 単純な部品の費用対効果の高い大量生産を最優先する場合: 材料の絶対的な完全性が最優先されない場合、従来の軸受プレスがより経済的な解決策となる可能性があります。

結局のところ、CIPを活用するという決定は、優れた機械的性能の基盤として微細構造の完全性を優先することです。

概要表:

| 機械的特性 | CIPによる改善 | 主な理由 |

|---|---|---|

| 強度 | 向上 | 均一な密度が弱点を排除 |

| 延性 | 改善 | 内部気孔の減少が亀裂の発生を防止 |

| 耐疲労性 | 強化 | 均質な構造が亀裂の伝播を防止 |

| 耐摩耗性 | 優れる | 一貫した微細構造が摩擦に耐える |

| 高温性能 | 向上 | 高密度が熱伝導率と耐熱衝撃性を改善 |

信頼性の高い圧縮で研究室の材料性能を高める準備はできていますか? KINTEKは、セラミックスや高融点金属などの材料で優れた機械的特性を求める研究室のニーズを満たすように設計された、自動ラボプレス、等方性プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社のソリューションは、重要な用途において均一な密度と向上した耐久性を保証します。今すぐお問い合わせください。お客様の研究および生産目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型