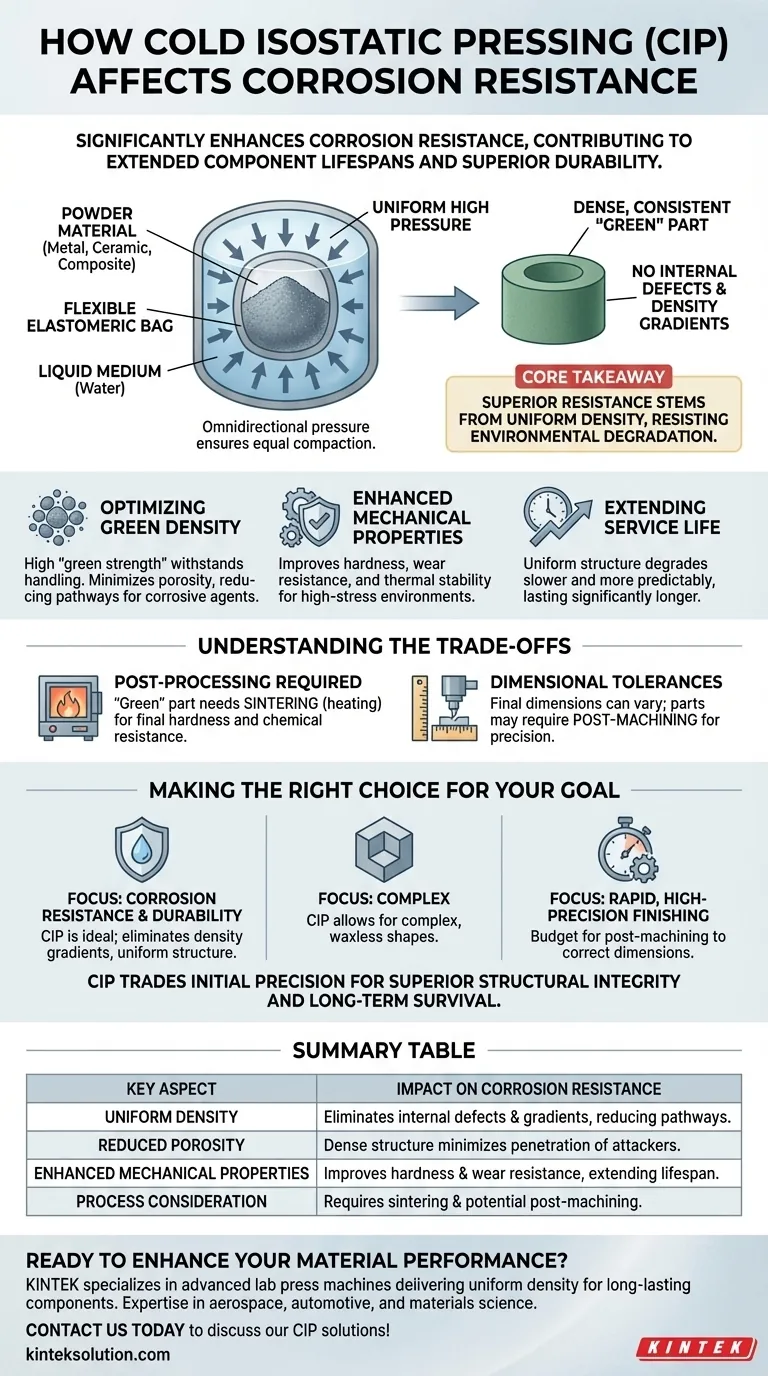

コールド等方圧間接法(CIP)は材料の耐食性を大幅に向上させ、部品の寿命を延ばし、全体的な耐久性を向上させます。金属、セラミック、または複合材料の粉末材料を、あらゆる方向からの均一な圧力にさらすことにより、CIPは腐食が通常始まる内部欠陥のない、高密度で一貫した構造を作り出します。

主なポイント:CIP処理された部品の優れた耐食性は、均一な密度に由来します。一方向プレスでは密度勾配が生じますが、CIPは部品全体にわたって均等に圧縮されます。この均質性により、環境劣化や化学攻撃に自然に抵抗する強力な材料構造が生まれます。

材料強化のメカニズム

均一な圧力印加

CIPプロセスでは、粉末を密閉されたエラストマー容器(バッグ)に入れ、それを液体(通常は水)に浸します。

液体に高圧が印加され、容器のすべての表面に均等に力が伝達されます。

この全方向性圧力により、材料が均等に圧縮され、部品の全体的な形状にわたって均一な強度が得られます。

グリーン密度の最適化

CIPは室温で動作し、粉末を高「グリーン強度」を持つ固体塊に統合します。

グリーン強度とは、成形された材料が完全に硬化する(焼結する)前に、取り扱いや操作に耐える能力を指します。

高くて均一なグリーン密度を達成することにより、材料は後続の処理のための優れた基盤を提供します。この構造的完全性により、多孔性が最小限に抑えられ、腐食性物質が材料に浸透する経路が少なくなります。

性能と寿命への影響

耐用年数の延長

材料構造が均一で高密度であるため、CIPで製造された部品は、従来の製造方法で製造された部品と比較して大幅に長い寿命を示します。

構造的な不整合の減少は、材料の劣化がより遅く、より予測可能な速度で行われることを意味します。

パフォーマンスと寿命への影響

機械的特性の向上

耐食性に加えて、CIPは硬度、耐摩耗性、熱安定性を含む一般的な機械的特性を向上させます。

これらの強化により、CIP処理された部品は、航空宇宙および自動車産業における重要な用途など、高応力環境に理想的です。

トレードオフの理解

後処理の必要性

CIPは、統合や複雑な形状には優れていますが、最終的なステップになることはめったにありません。

このプロセスでは、「グリーン」部品が作成され、最終的な硬度と耐薬品性を達成するために通常、焼結(加熱)が必要です。

寸法公差

粉末は剛性ダイではなく柔軟なエラストマーバッグに入れられているため、プレスされた部品の最終寸法は変動する可能性があります。

参照によると、部品には正確な最終公差を達成するために後加工が必要になる場合があり、製造ワークフローにステップが追加されます。

目標に合わせた適切な選択

製造プロセスでコールド等方圧間接法を評価している場合は、特定の性能要件を考慮してください。

- 耐食性と耐久性が主な焦点の場合:CIPは、密度勾配を排除し、環境攻撃に固有に抵抗する均一な構造を作成するため、理想的な選択肢です。

- 複雑な形状が主な焦点の場合:CIPは、剛性ダイプレスでは達成が難しい可能性のある、複雑でワックスレスな形状の作成を可能にします。

- 迅速で高精度の仕上げが主な焦点の場合:表面寸法の修正のために、後加工に時間とリソースを予算計上する必要があることに注意してください。

最終的に、CIPは、初期の寸法精度と引き換えに、優れた内部構造的完全性と長期的な材料生存性を実現する基本的なプロセスです。

概要表:

| 主要な側面 | 耐食性への影響 |

|---|---|

| 均一な密度 | 内部欠陥と密度勾配を排除し、腐食性物質の経路を減らします。 |

| 多孔性の低減 | 環境および化学的攻撃物質の浸透を最小限に抑える高密度構造を作成します。 |

| 機械的特性の向上 | 硬度と耐摩耗性を向上させ、部品の寿命を延ばします。 |

| プロセス上の考慮事項 | 最終的な硬度には焼結が必要であり、正確な寸法には後加工が必要になる場合があります。 |

優れた耐食性で材料性能を向上させる準備はできていますか?

KINTEKは、長持ちする部品に不可欠な均一な密度と構造的完全性を提供する、等方圧プレスを含む高度なラボプレス機を専門としています。当社の専門知識は、航空宇宙、自動車、材料科学分野の研究所が画期的な耐久性を達成するのに役立ちます。

今すぐお問い合わせください。当社のCIPソリューションがお客様の特定の用途にどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型