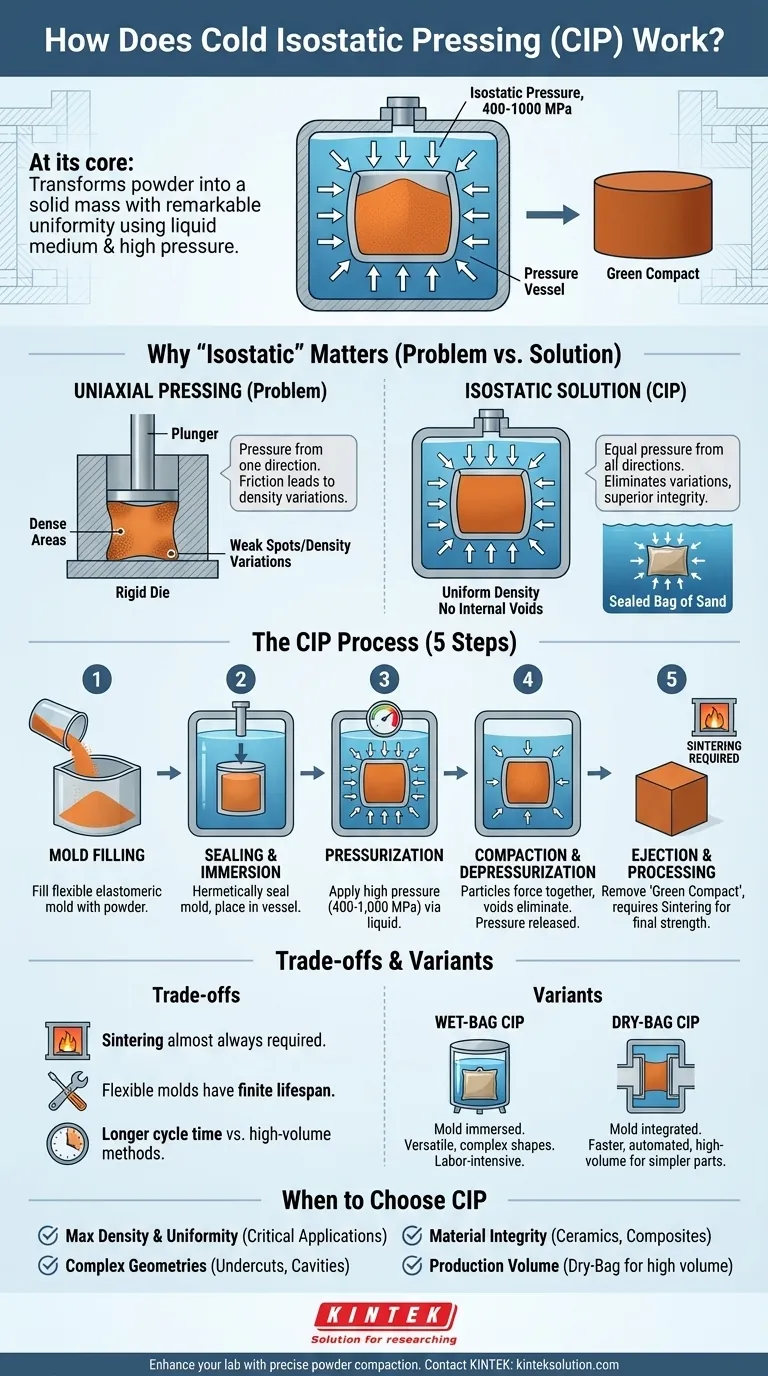

冷間静水圧プレス(CIP)は、その核心において、粉末を驚くほど均一な固体に変える製造プロセスです。粉末を密閉された柔軟な型に入れ、圧力容器内の液体に浸し、あらゆる方向から極めて高い圧力を加えることで機能します。この均一な、または「静水圧の」圧力により、粉末は一貫した密度と強度を持つ一体の物体へと成形されます。

従来のプレスの根本的な問題は、一方向からの圧力が弱点と密度のばらつきを生み出すことです。冷間静水圧プレスは、液体媒体を使用してコンポーネントのすべての表面に均等な圧力を加えることで、この問題を解決し、優れた構造的完全性を持つ固体部品をもたらします。

基本原理:「静水圧」が重要な理由

CIPを理解する上で鍵となるのは、静水圧の概念です。これは、より一般的な方法と比較して、CIPが優れた結果をもたらす基盤となっています。

一軸プレスの問題点

従来の単軸プレスでは、剛性の金型内で、単一方向に動くプランジャーによって粉末が圧縮されます。これにより、金型壁との間に摩擦が生じ、圧力が均等に分散されません。

その結果、密度のばらつきが著しい部品ができます。プランジャーの近くは密度が高く、角や圧力源から遠い領域は密度が低くなります。これらの低密度領域は弱点となり、破損につながる可能性があります。

静水圧ソリューション

CIPは、静水圧(あらゆる方向から均等な圧力)を適用することで、この制約を克服します。密閉された柔軟な型を流体(水や油など)に浸し、その流体を加圧することで、圧力が型のあらゆる表面に均等に作用します。

例えるなら、密封された砂袋を水深深くで絞ることを想像してみてください。水圧は袋をあらゆる方向から均等に圧縮し、上から押すだけの場合よりもはるかに均等に砂を圧縮します。これが、CIPが内部の空隙を排除し、非常に均一な「グリーン」部品を作成できる原理です。

CIPプロセスのステップバイステップ

このプロセスは、この均一な圧縮を実現するための体系的な方法です。具体的なパラメータは異なりますが、主要なステップは一貫しています。

ステップ1:型詰め

このプロセスは、柔軟なエラストマー型に粉末材料を充填することから始まります。この型は通常、ゴムやポリウレタン製で、最終的に望む部品のネガティブな形状に設計されています。

ステップ2:密封と浸漬

充填された型は、粉末を周囲の液体媒体から保護するために密閉されます。その後、高圧容器のチャンバー内に配置されます。

ステップ3:加圧

容器は液体で満たされ、圧力が加えられます。圧力はしばしば400から1,000 MPa(または60,000から150,000 psi)に達します。この巨大な圧力は液体を介して伝達され、柔軟な型の表面全体に均一に作用します。

ステップ4:圧縮と減圧

この強い圧力の下で、粉末粒子は押し固められ、材料の密度が劇的に増加し、空隙が排除されます。所定の時間が経過した後、圧力はゆっくりと解放され、液体は容器から排出されます。

ステップ5:取り出しと更なる加工

圧縮された部品は、グリーンコンパクトと呼ばれ、型から取り出されます。この段階で取り扱い可能な強度を持っていますが、粒子を結合させ、最終的な機械的特性を得るためには、通常、焼結のような後続の高温プロセスが必要です。

トレードオフと限界の理解

CIPは強力ですが、万能な解決策ではありません。その限界を理解することは、適切な適用にとって極めて重要です。

焼結はほぼ常に必要

CIPで製造された部品は完成品ではありません。このプロセスは非常に均一なグリーンコンパクトを作成しますが、材料粒子は機械的に結合されているだけです。強力な冶金学的結合を形成し、最終的な強度と耐久性を達成するためには、焼結のような二次的な熱処理が必要です。

ツーリングとサイクルタイム

CIPで使用される柔軟な型は寿命が限られており、一軸プレスで使用される硬化鋼製の型よりも耐久性が劣ります。さらに、容器の装填、加圧、減圧のプロセスは、他の大量生産方法と比較してサイクルタイムが長くなる可能性があります。

プロセスバリアント:ウェットバッグ対ドライバッグ

CIPには主に2つの方法があります。

- ウェットバッグCIP:密閉された型が加圧流体に直接浸漬されます。複雑な形状や研究開発に非常に汎用性がありますが、より労働集約的です。

- ドライバッグCIP:柔軟な型が圧力容器自体に組み込まれています。粉末は型に充填され、圧力流体は別のチャンバーに収容されます。これはより高速で自動化が容易であり、単純な部品の大量生産に適しています。

冷間静水圧プレスを選択すべきとき

CIPを使用するかどうかの選択は、最終部品の特定の要件によって決定されるべきです。

- 最大の密度と均一性を重視する場合:CIPは、内部欠陥を排除し、一貫した材料特性を実現するための優れた選択肢であり、高性能アプリケーションには不可欠です。

- 複雑な形状の製造を重視する場合:柔軟な型により、アンダーカット、内部空洞、または長アスペクト比の部品を、剛性のあるツーリングでは不可能な方法で作成できます。

- 重要部品の材料の完全性を重視する場合:CIPは、隠れた内部空隙が壊滅的な故障につながる可能性のある高度なセラミックス、粉末金属、複合材料に不可欠です。

- 生産量を重視する場合:ドライバッグCIPは効率的な生産のために自動化可能であり、ウェットバッグCIPは試作品や少量生産において比類のない設計の柔軟性を提供します。

均一な流体圧力を活用することで、CIPは、従来のプレス技術では単に不可能だった高強度コンポーネントをエンジニアが作成できるようにします。

まとめ表:

| 側面 | 詳細 |

|---|---|

| プロセスタイプ | 冷間静水圧プレス(CIP) |

| 主要原理 | 液体媒体を介して均一な圧力を適用 |

| 圧力範囲 | 400~1,000 MPa(60,000~150,000 psi) |

| 主なステップ | 型詰め、密封、加圧、圧縮、取り出し |

| 出力 | 焼結が必要なグリーンコンパクト |

| 最適用途 | 複雑な形状、高密度、重要部品 |

| バリアント | ウェットバッグ(柔軟性)、ドライバッグ(自動化) |

精密な粉末圧縮でラボの能力を向上させる準備はできていますか? KINTEKは、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機に特化しており、均一で高密度な部品に対するお客様のラボのニーズを満たすように設計されています。当社のソリューションが材料の完全性と効率をどのように向上させることができるかについて、今すぐお問い合わせください — 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ・ポリゴン・プレス金型

よくある質問

- 電解質粉末にコールド等方圧プレス(CIP)を使用する技術的な利点は何ですか?

- 固体電池に等方圧プレスを使用する利点は何ですか? 最高の密度とパフォーマンスを実現

- MONC(Li)ペレットには、なぜ実験用コールドプレスによる精密な圧力制御が必要なのですか?導電率の最適化

- Er/2024Al合金におけるコールド等方圧プレス(CIP)の役割とは? 高い高密度化と均一性を実現

- Na2WO4セラミックスにおいて、等方圧プレス工程が必要なのはなぜですか?高密度化とピーク性能の実現

- 静水圧を伴う外部恒温循環システムの役割は何ですか?正確なデータ管理を保証します

- LTCCグリーンテープにとって、等方圧ラボプレスが不可欠な理由は何ですか?ラミネーション前の完璧な積層を実現

- 固体電池における等方圧プレス加工の利点は何ですか?界面接触の問題を効率的に克服する