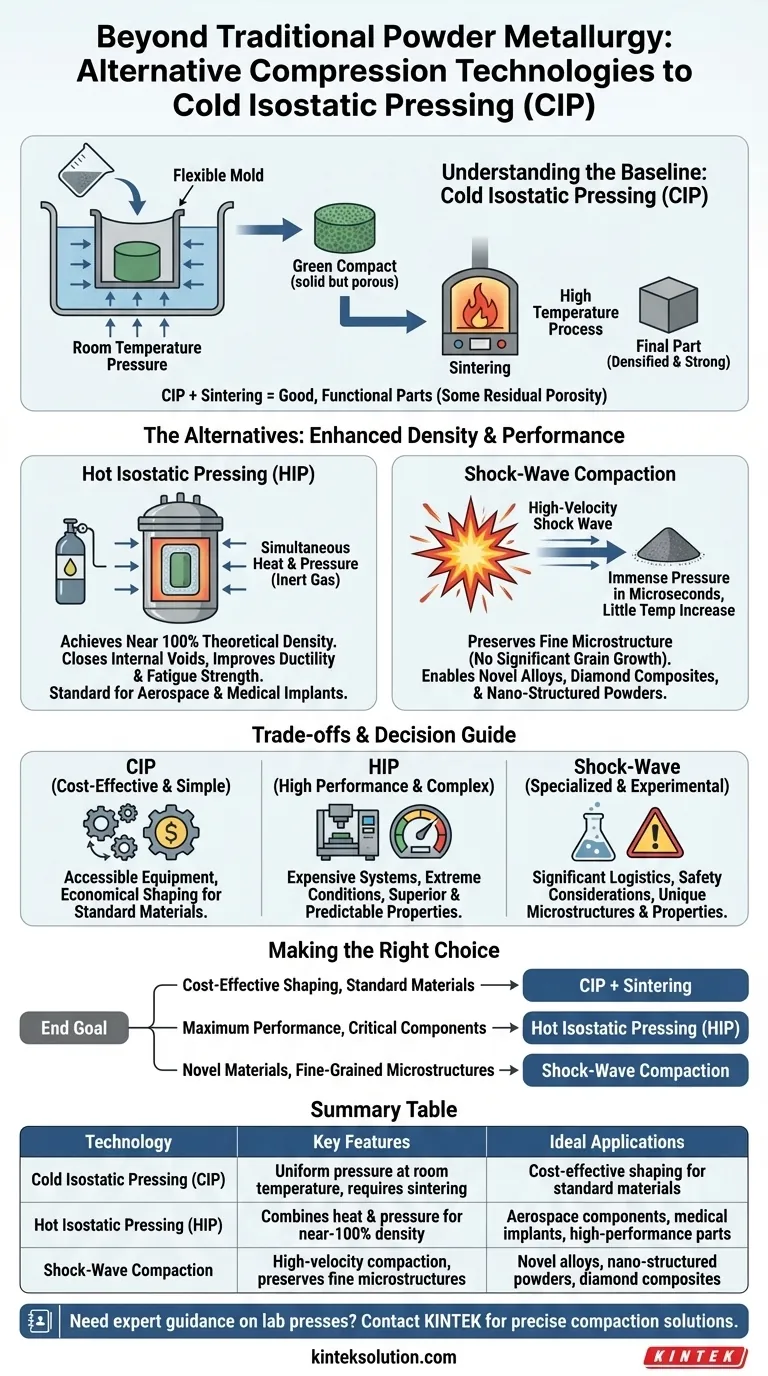

従来の粉末冶金を超える場合、冷間静水圧プレス(CIP)の主な代替手段は、熱間静水圧プレス(HIP)と衝撃波成形です。CIPは室温で粉末を均一に圧縮するための基本的なプロセスですが、これらの代替技術は熱や極端な圧力のダイナミクスを導入することで、多くの場合、単一の統合された工程で、大幅に高い密度と強化された材料特性を達成します。

CIPとその代替技術の選択は、「どちらが優れているか」ではなく、目的の成果に対してどちらが適切か、ということです。CIPは後続工程のための均一な「グリーン(未焼結)」部品を作成するためのものであり、一方HIPや衝撃波成形は、完全に高密度で高性能なニアネットシェイプの部品を製造するために設計された先進的な方法です。

基準の理解:冷間静水圧プレス(CIP)

CIPが達成すること

冷間静水圧プレスでは、粉末を柔軟な金型に入れ、流体に浸します。この流体に圧力をかけることで、粉末に対して全方向から均一な圧力がかかります。

その結果、「グリーンコンパクト」が生成されます。この部品は取り扱える程度には固まっていますが、最終的な密度や強度はまだ達成されていません。内部にはかなりの多孔性が残っています。

必然的な次の工程:焼結

CIPによるグリーンコンパクトは、ほぼ常に焼結と呼ばれる後続の高温プロセスを必要とします。焼結中、部品は融点未満に加熱され、粉末粒子が結合して高密度化し、強度を大幅に向上させます。

主な代替技術:熱間静水圧プレス(HIP)

HIPがプロセスをどのように変革するか

熱間静水圧プレスは、圧力と熱を単一の操作に統合します。カプセル化された粉末、あるいは内部欠陥(鋳造物など)のある既存の固体部品が、高圧容器内に配置されます。

その後、容器は高圧の不活性ガス(通常はアルゴン)で満たされ、同時に加熱されます。この高温と静水圧の組み合わせにより、内部の空隙が閉鎖・溶接されます。

HIPの主な利点

HIPの主な利点は、材料の理論密度のほぼ100%を達成できる能力です。

この微細孔隙の除去は、延性、疲労強度、破壊靭性などの機械的特性の劇的な改善につながります。これは、単一のサイクルで統合と焼結を行います。

一般的な用途

優れた信頼性の高い部品を製造できるため、HIPは高性能産業において極めて重要です。タービンディスクやエンジン部品などの航空宇宙部品、医療用インプラント、先端工具の標準となっています。

ニッチな代替技術:衝撃波成形

衝撃波成形はどのように機能するか

これは動的で高度に専門化されたプロセスです。爆発的な衝撃によって生成されることが多い、高速の衝撃波を利用して、マイクロ秒単位で粉末に巨大な圧力を加えます。

急速で強烈な圧縮が、全体の温度上昇をほとんど伴わずに発生します。

独自の利点:微細組織の維持

衝撃波成形の主な特徴は、著しい粒成長なしに完全な密度を達成できることです。

焼結やHIPなどの従来の熱処理プロセスは材料の粒子の成長を引き起こし、これは特定の先端材料にとっては有害となることがあります。衝撃波成形はこのプロセスを回避し、微細な結晶構造や非晶質(非結晶性)構造を固定します。

特殊な使用例

この技術は、熱によって成形が困難または不可能な材料に使用されます。用途には、ナノ構造化粉末からのバルク部品の製造、ダイヤモンド複合材の作成、その他高温下で劣化する可能性のある新規合金の形成などが含まれます。

トレードオフの理解

プロセスのコストと複雑性

CIPは3つの中で最もアクセスしやすく費用対効果が高く、プレス段階の設備要件は比較的単純です。

HIPシステムは、極端な温度と圧力の安全な管理が必要なため、取得と運用が非常に複雑で高価です。

衝撃波成形は高度に専門化された、しばしば実験的なプロセスであり、重大なロジスティクス上および安全上の考慮事項があり、その広範な使用を制限しています。

最終的な材料特性

CIPとそれに続く焼結では良好で機能的な部品が製造されますが、残留多孔性が避けられないことがよくあります。

HIPでは、ほぼ完全な高密度化により、優れた予測可能な機械的特性を持つ部品が製造されます。

衝撃波成形では、熱処理では達成できない独自の微細組織と特性を持つ材料の作成が可能になります。

用途に応じた適切な選択

あなたの決定は、最終部品のコスト、材料の制約、および要求される性能のバランスを取りながら、最終的な目標によって推進される必要があります。

- 標準材料のコスト効率の高い成形が主な焦点の場合: CIPとその後の焼結は、確立され最も経済的な道筋のままです。

- 重要部品の最大の性能と信頼性が主な焦点の場合: HIPは、優れた完全高密度材料を達成するための業界標準です。

- 独自の微細な結晶構造を維持しながら新規材料の加工が主な焦点の場合: 衝撃波成形は、熱処理では達成できない特殊な能力を提供します。

最終的に、これらの基本的な違いを理解することで、粉末材料を高性能の最終製品に変換するのに最適な圧縮技術を選択できるようになります。

要約表:

| 技術 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 冷間静水圧プレス(CIP) | 室温での均一な圧力、焼結が必要 | 標準材料のコスト効率の高い成形 |

| 熱間静水圧プレス(HIP) | 熱と圧力を組み合わせてほぼ100%の密度を実現 | 航空宇宙部品、医療用インプラント、高性能部品 |

| 衝撃波成形 | 高速成形、微細な微細組織を維持 | 新規合金、ナノ構造化粉末、ダイヤモンド複合材 |

粉末圧縮ニーズに最適なラボプレスを選択するための専門的なガイダンスが必要ですか? KINTEKは、ラボ用途に合わせて調整された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機の専門家です。当社のソリューションは、正確な圧縮の達成、材料特性の改善、研究または生産プロセスの合理化を支援します。当社の機器がラボの効率と成果をどのように向上させることができるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動ラボ コールド等方圧プレス CIP マシン

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- ラボ・ポリゴン・プレス金型