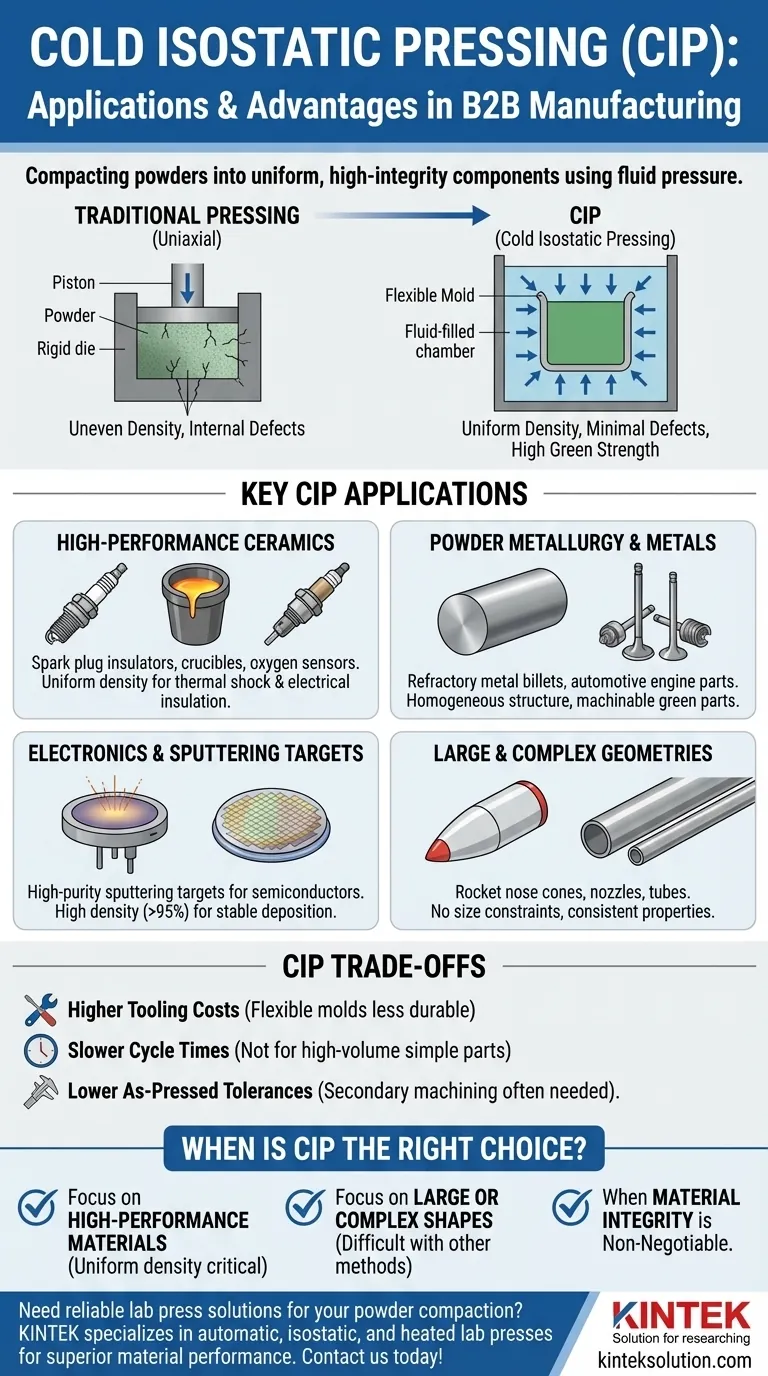

本質的に、コールドアイソスタティックプレス(CIP)は、粉末を固体で均一な塊に圧縮するために使用される製造プロセスです。その最も一般的な用途は、航空宇宙、エレクトロニクスから医療、自動車に至るまでの産業向けに、先端セラミックス、グラファイト、耐火金属などの材料から高い完全性を持つ部品を製造することです。主な例としては、スパークプラグの絶縁体、半導体用の高純度スパッタリングターゲット、金属溶解用の耐久性のあるるつぼの製造が挙げられます。

CIPの真の価値は、単に形状を成形できる能力だけでなく、圧力をかける独自の方法にもあります。流体を使用して全方向から等しい圧力を加えることにより、非常に均一な密度と最小限の内部応力を持つ部品が作成され、これは極限条件下で性能を発揮しなければならない部品にとって極めて重要です。

均一な圧力がなぜそれほど重要なのか?

CIPの用途を理解するには、まず他の圧縮方法に対する基本的な利点を理解する必要があります。このプロセスは、従来のプレス加工の限界を回避します。

静水圧の原理

従来の単軸プレス加工では、ピストンが剛性ダイ内で粉末を圧縮します。これは、バケツの砂を上から押すだけで詰め込むのと似ています。これにより、密度のばらつきや内部応力線が発生します。

しかし、CIPでは、粉末材料を柔軟な密閉モールドに入れます。このモールドは流体で満たされたチャンバーに浸され、圧力がかけられます。流体はモールドの全表面に圧力を均等に伝達し、密度勾配を排除します。

内部欠陥の排除

CIPの均一な圧力は、破壊点になり得る内部の空隙や応力線の形成を防ぎます。これにより、非常に均一な「グリーン」コンパクト(最終焼成前の状態)が得られます。

この均一性により、部品は後続の高温焼結(焼成)プロセス中に、単軸プレスされた部品で一般的な問題である、ひび割れ、反り、または変形を起こす可能性がはるかに低くなります。

高い「グリーン」強度を達成する

CIPで作られた部品は、焼成前でさえ驚異的な完全性と強度を持っています。この高いグリーン強度は大きな利点です。

これにより、コンポーネントは焼結によって硬化される前に、取り扱い、輸送、さらには複雑な機械加工が可能になります。より柔らかい「グリーン」部品の機械加工は、完全に硬化したセラミックや金属の機械加工よりも速く、簡単で、コストがかからないことがよくあります。

主要なCIP用途の調査

CIPの独自の利点により、材料の完全性が譲れない厳しい用途の多くで、CIPが頼りにされるプロセスとなっています。

高性能セラミックスと耐火物

これはCIPの主要な応用分野です。均一な密度は、熱衝撃耐性と一貫した電気絶縁特性の両方にとって不可欠です。

一般的な部品には、スパークプラグの絶縁体、溶融金属用のるつぼ、酸素センサー、および発電に使用される大型セラミック絶縁体が含まれます。

粉末冶金と先端金属

CIPは、融点が極めて高い耐火金属からビレットを形成するために使用されます。このプロセスにより、その後に鍛造または機械加工できる、高密度で均質な出発ブロックが作成されます。

また、特殊なエンジンバルブ部品など、自動車用途向けにニアネットシェイプ部品を成形するためにも使用されます。

エレクトロニクスとスパッタリングターゲット

半導体およびエレクトロニクス産業では、CIPはスパッタリングターゲットの作成に使用されます。これらは、薄膜をウェハー上に堆積させるために使用される高純度の材料源です。

ターゲットの密度が高く均一であること(理論密度の95%を超えることが多い)は、安定した効率的な堆積プロセスを保証するために極めて重要です。

大型で複雑な形状

圧力は流体によって印加されるため、CIPは剛性ダイのサイズや複雑さの制約を受けません。

これにより、安全性と性能のために構造全体で一貫した材料特性が不可欠な、ロケットノーズコーン、シームレスなチューブ、ロッド、および特殊なノズルなどの大型で複雑な部品の製造に理想的です。

CIPのトレードオフの理解

CIPは強力ですが、すべての粉末圧縮ニーズに対応する万能のソリューションではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

ツーリングとサイクルタイム

CIPで使用される柔軟なモールドは、通常、単軸プレス加工の硬化鋼ダイよりも耐久性が低く、時間の経過とともにツーリング交換コストが高くなる可能性があります。

さらに、チャンバーへの充填、加圧、減圧、排出のプロセスは、高速の機械的プレス加工よりも本質的に遅いため、単純な部品の超大量生産には不向きです。

寸法公差

柔軟なモールドの性質上、CIP部品の「プレス加工直後」の寸法精度は、剛性ダイで作られた部品よりも通常低くなります。

非常に厳しい公差が要求される用途では、グリーン部品または焼結部品に対して二次的な機械加工ステップがほぼ常に必要になります。

焼結の必要性

CIPは圧縮ステップであり、最終的な製造プロセスではないことを覚えておくことが重要です。結果として得られるグリーン部品は高密度ですが、強度と耐久性を与える最終的な分子結合を欠いています。完全に機能するコンポーネントになるためには、その後に高温焼結サイクルを受ける必要があります。

あなたの用途にCIPは適切なプロセスですか?

製造プロセスを選択するには、その能力を主な目標と一致させる必要があります。

- 主な焦点が高性能材料である場合: CIPは、熱的、電気的、または構造的性能のために、均一な密度と内部欠陥がないことが不可欠な用途に最適です。

- 主な焦点が大型または複雑な形状である場合: CIPは、他のプレス方法では困難または不可能な、一貫した特性を持つ大型の予備成形品を製造するのに優れています。

- 主な焦点が単純な部品の大量生産である場合: CIPのサイクルタイムが長いため、高容量の低複雑性コンポーネントには費用対効果が高くない可能性があるため、単軸ダイプレスなどの代替手段を検討してください。

最終的に、材料の完全性と均一性が妥協できない場合、CIPは決定的な選択肢となります。

要約表:

| 応用分野 | 主な例 | 主な利点 |

|---|---|---|

| 高性能セラミックス | スパークプラグの絶縁体、るつぼ、酸素センサー | 均一な密度、熱衝撃耐性、一貫した電気絶縁性 |

| 粉末冶金・金属 | 耐火金属ビレット、エンジンバルブ部品 | 均質な構造、機械加工に適した高いグリーン強度 |

| エレクトロニクス | 半導体用スパッタリングターゲット | 高純度、安定した成膜、95%以上の密度 |

| 大型・複雑な形状 | ロケットノーズコーン、チューブ、ノズル | サイズ制限なし、安全性のための一貫した特性 |

粉末圧縮の信頼できるラボプレスソリューションをお探しですか? KINTEKは、航空宇宙、エレクトロニクス、自動車などの業界の研究室の厳しいニーズを満たすように設計された自動ラボプレス、アイソスタティックプレス、加熱ラボプレスを専門としています。当社の装置は、均一な密度、最小限の欠陥、高いグリーン強度を保証し、優れた材料性能を実現します。当社のラボプレス機器がお客様の研究と生産プロセスをどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型