簡潔に言うと、冷間静水圧成形(CIP)の主な利点は、複雑な形状や大型の部品であっても、非常に均一な密度と強度を持つ部品を製造できることです。これは、あらゆる方向から均等な圧力をかけることによって達成され、粉末を固体に固め、内部欠陥を最小限に抑え、高い「生強度」を持たせ、最終的な硬化プロセスの前に取り扱いが可能なほど堅牢にします。

冷間静水圧成形の根本的な価値は、その独自の加圧方法にあります。流体を使用して粉末をあらゆる方向から同時にプレスすることにより、CIPは従来の単方向プレスの主な制限を克服し、構造的に優れた、より複雑な部品を生み出します。

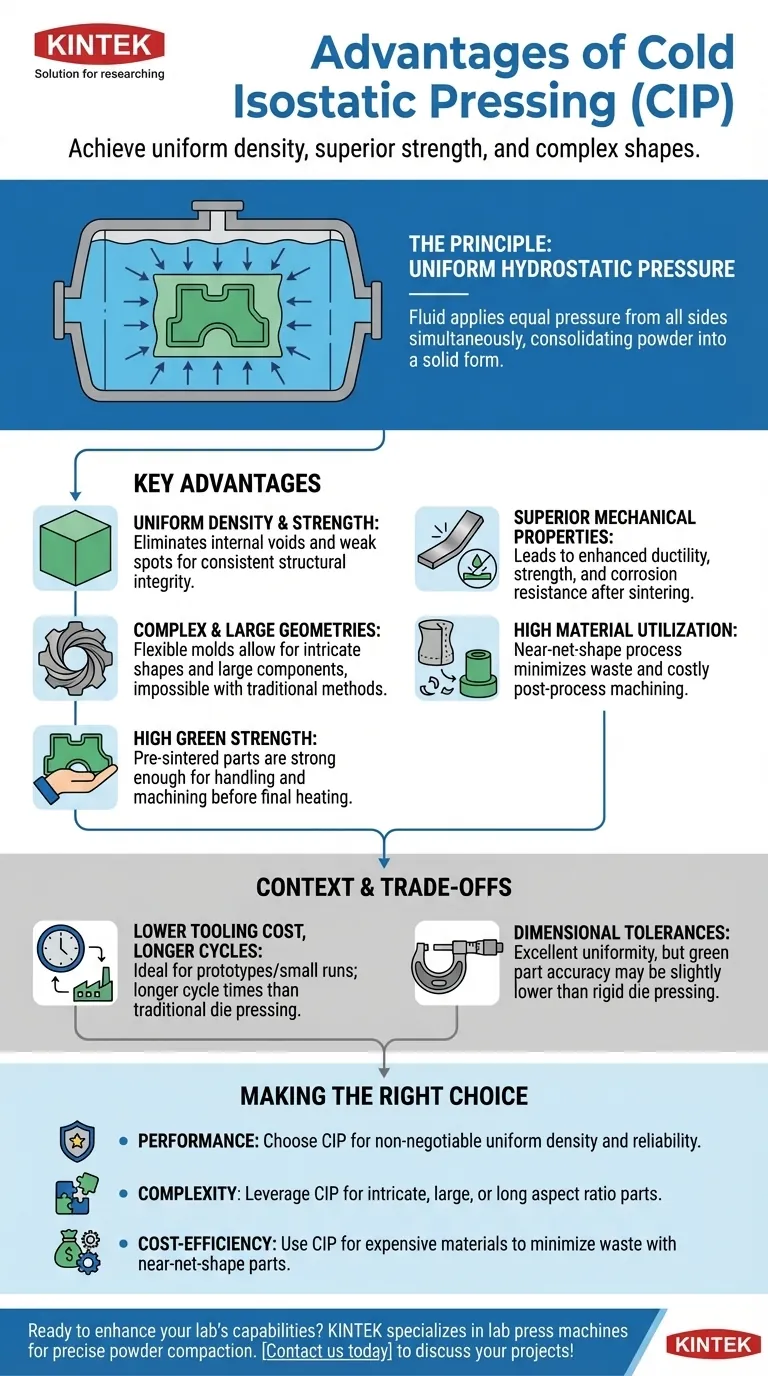

冷間静水圧成形がいかに優れた結果をもたらすか

CIPの利点を理解するには、まずその核となるメカニズムを理解する必要があります。一方向または二方向から力を加える従来の単軸プレスとは異なり、CIPは粉末を柔軟な型に入れ、流体で満たされた圧力容器に沈めます。

原理:均一な圧力

このプロセスでは、型のすべての表面に安定した均一な静水圧が加えられます。このバランスの取れた圧力により、緩い粉末が密に詰まった固体に変化します。

この方法は、単軸プレスでよく見られるダイ壁での圧力勾配や摩擦を排除し、部品内の密度ばらつきの原因となることを防ぎます。

結果:均一な密度と強度

圧力がすべての方向から均等に加えられるため、結果として得られる部品は驚くほど均一な密度を持ちます。この均質性は、内部の空隙や弱点を排除するため、非常に重要です。

均一な密度の部品は、構造全体で一貫した強度を持ち、構造的完全性が最重要視される要求の厳しい用途で、はるかに信頼性が高くなります。

多用途性:複雑で大きな形状

柔軟なゴムのような型を使用することで、プロセスは硬い金属ダイの制約から解放されます。これにより、他のプレス方法では不可能な、非常に複雑な形状、アンダーカット、または不規則な特徴を持つ部品の製造が可能になります。

さらに、CIPは従来のプレスとは異なり、部品のサイズに制限がありません。圧力容器自体のサイズが唯一の制約となりますが、非常に大きな部品も製造できます。また、ロッドやチューブのような、縦横比の長い部品の成形にも非常に優れています。

生産における具体的なメリット

CIPの独自の物理的特性は、材料特性と生産効率の測定可能な向上に直接つながります。

強化された「生強度」

CIPは、非常に高い生強度を持つ焼結前の部品を製造します。これは、最終的な焼結(加熱)工程の前に、圧縮された部品が取り扱い、操作、さらには機械加工に耐えるほど強力であることを意味します。

この堅牢性により、製造中の破損のリスクが軽減され、その後の製造プロセスが簡素化されます。

優れた機械的特性

CIPによって達成される高くて均一な密度は、焼結後の最終的な材料特性の向上に直接つながります。これには、延性、全体的な強度、および耐食性の向上が含まれます。

このプロセスは、セラミックスや耐火金属などの脆い、微細な、または高性能な粉末の圧縮に特に効果的であり、これらは他の方法では処理が困難です。

高い材料利用率

CIPはニアネットシェイププロセスであり、初期の「生」部品が最終的に望む寸法に非常に近いことを意味します。これにより、後工程での機械加工の必要性が大幅に減少します。

材料の除去を最小限に抑えることで、CIPは廃棄物を大幅に削減します。これは、高価な材料や高度な材料を使用する場合に、実質的なコストメリットをもたらします。

トレードオフの理解

強力である一方で、CIPはすべての粉末圧縮ニーズに対する万能のソリューションではありません。その文脈を理解することが、効果的に使用するための鍵となります。

工具と生産量

CIPで使用される柔軟な型は、特に小規模な生産や試作品の場合、単軸プレスで使用される焼き入れ鋼製の型よりも一般的に製造コストが安価です。

しかし、これらの型は寿命が短く、CIPの全体的なサイクル時間は長くなる可能性があります。単純な形状の非常に大量生産の場合、従来のダイプレスの方がコスト効率が良いことがよくあります。

寸法公差

CIPは優れた均一性を提供しますが、柔軟な型から得られる「生」部品の絶対的な寸法精度は、硬い型で製造されたものよりもわずかに低い場合があります。

最終的な寸法は通常、焼結プロセス中に達成されますが、これは加熱前に非常に厳しい公差を必要とする部品にとって重要な考慮事項です。

中間ステップ

CIPが粉末の圧縮プロセスであり、最終的な製造ステップではないことを認識することが重要です。結果として得られる「生」の圧縮体は、粒子を融合させ、材料の最終的な硬化した特性を達成するために、その後の焼結または熱間静水圧成形(HIP)段階がほぼ常に必要となります。

目標に応じた適切な選択

適切な製造プロセスの選択は、プロジェクトの特定の優先順位に完全に依存します。

- 性能と信頼性を最優先する場合:内部の欠陥や潜在的な故障箇所をなくすために、均一な密度と強度が譲れない場合、CIPを選択してください。

- 幾何学的複雑性を最優先する場合:従来のプレスでは不可能な、複雑な形状、大きなサイズ、または縦横比の長い部品を製造する必要がある場合、CIPを活用してください。

- 高価な材料でのコスト効率を最優先する場合:材料の無駄と高価な後加工を最小限に抑えるニアネットシェイプ部品を作成するためにCIPを使用してください。

最終的に、冷間静水圧成形は、従来の粉末圧縮方法の根本的な制限を克服することで、エンジニアが優れた部品を作成することを可能にします。

要約表:

| 利点 | 説明 |

|---|---|

| 均一な密度 | あらゆる方向からの均等な圧力により、空隙や弱点がなくなり、一貫した強度が得られます。 |

| 複雑な形状 | 柔軟な型により、従来の方式では不可能な複雑な形状や大型部品の製造が可能です。 |

| 高い生強度 | 丈夫な焼結前部品は、取り扱いと機械加工に耐え、破損のリスクを低減します。 |

| 優れた特性 | 焼結後、延性、強度、耐食性が向上し、セラミックスや金属に最適です。 |

| 材料効率 | ニアネットシェイププロセスにより、特に高価な材料で、廃棄物と機械加工コストが最小限に抑えられます。 |

精密で効率的な粉末圧縮でラボの能力を向上させる準備はできていますか? KINTEKは、セラミックス、金属、およびその他の先進材料を扱うラボのニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社のソリューションは、均一な密度、複雑な形状、および優れた材料特性を達成しながら、廃棄物とコストを削減するのに役立ちます。今すぐお問い合わせください。当社のCIPテクノロジーがお客様のプロジェクトにどのように役立ち、研究におけるイノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- マニュアルラボラトリー油圧プレス ラボペレットプレス