冷間等方圧プレス(CIP)の根本的な利点は、焼結前の部品、すなわち「グリーン」部品を極めて均一な密度で作成できることです。全方向から圧力を均等に加えることにより、CIPは従来の単軸(一方向)プレスで製造された部品によく見られる内部の密度ばらつきや構造欠陥を解消します。この均一性が、優れた完全性と予測可能な最終特性を持つビレットや予備成形品を製造するための基盤となります。

冷間等方圧プレスは、従来の粉末成形の主な制限である圧力の不均一性を克服します。流体を使用して部品のすべての表面に圧力を均等に伝達することにより、CIPは密度の均一な予備成形品を製造し、それによって作ることが困難または不可能な、複雑で高強度の部品の作成を可能にします。

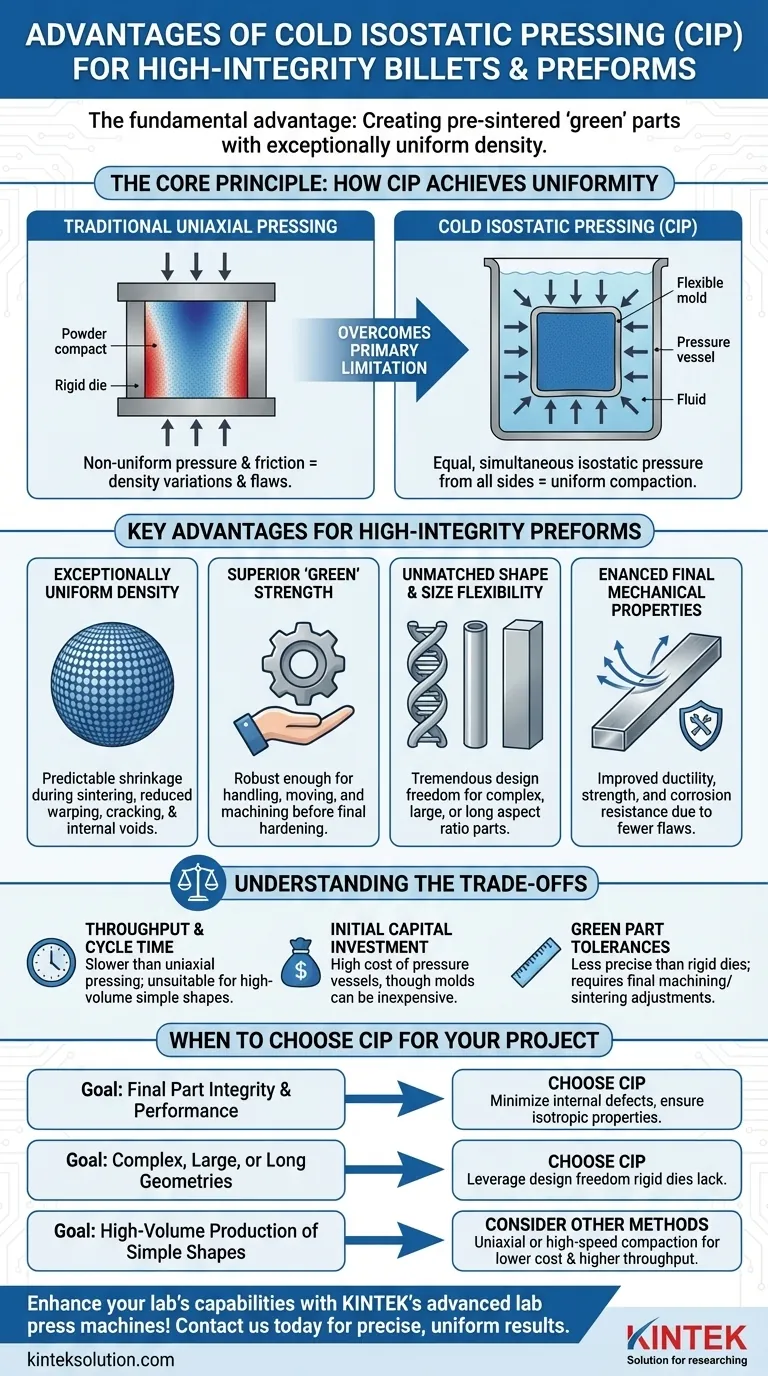

均一性を達成するCIPの基本原理

CIPの独自の利点は、圧力の印加方法に直接由来します。粉末を一方向または二方向から押すプロセスとは異なり、CIPは部品を完全に包み込みます。

等方圧の適用

等方性(Isostatic)という用語は、圧力がすべての側面から均等にかつ同時に加えられることを意味します。粉末は柔軟性のある防水モールドに密閉され、高圧チャンバー内の流体に浸されます。流体に圧力がかかると、その力がモールドのすべての表面に均一に伝達され、粉末が均等に圧縮されます。

このプロセスにより、欠陥の原因となる内部応力や密度勾配が排除されます。片手でスポンジを握る場合と、深海で受ける均一な圧力との違いを想像してください。

摩擦力の排除

従来の単軸プレスでは、粉末は剛性のダイ(金型)に押し込まれます。粉末が移動するにつれて、ダイ壁との摩擦が均一な圧縮を妨げます。パンチから最も遠く、ダイ壁に最も近い領域は密度が低くなることがよくあります。

CIPはこの問題を完全に回避します。なぜなら、「モールド」は粉末と共に圧縮される柔軟なバッグであるため、均一な緻密化を妨げる摩擦が非常に少ないからです。

高完全性予備成形品のための主要な利点

この独自のプレス方法は、高品質のビレットや予備成形品の製造に関して、いくつかの重要な製造上の利点につながります。

極めて均一な密度

これはCIPの基盤となる利点です。均一に密度の高いグリーン部品は、その後の焼結(加熱)工程で予測どおり均等に収縮します。これにより、最終部品の反り、ひび割れ、または内部空隙のリスクが大幅に減少します。

優れた「グリーン」強度

「グリーン」部品とは、圧縮されたがまだ焼結されていない部品のことです。CIPは高いグリーン強度を持つ部品を製造します。これは、最終硬化工程の前に取り扱ったり、移動させたり、さらには機械加工したりするのに十分な強度があることを意味します。これは複雑な製造ワークフローにとって極めて重要です。

比類のない形状とサイズの柔軟性

剛性の金属ダイに依存しないため、CIPは非常に大きな設計の自由度を提供します。CIPを使用して製造できるものは次のとおりです。

- 剛性のダイから排出することが不可能な複雑または不規則な形状。

- 圧力容器の寸法によってのみサイズが制限される大型部品。

- 長さ方向に密度勾配のリスクなく製造できる、長いロッドやチューブなどのアスペクト比の長い部品。

最終的な機械的特性の向上

CIPによって確立される均一なミクロ構造は、最終部品の優れた特性に直接つながります。CIPによって製造された部品は、故障点となり得る微小な欠陥を最小限に抑えるため、しばしば延性、強度、耐食性の向上が見られます。

トレードオフの理解

CIPは強力ですが、すべての用途に対応する解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行う鍵となります。

スループットとサイクルタイム

粉末を柔軟なモールドに充填し、密閉し、圧力容器に入れ、サイクルを実行するプロセスは、一般的に単軸プレスのような高速で自動化された動作よりも遅くなります。単純な形状の大量生産の場合、他の方法の方がコスト効率が高いことがよくあります。

初期設備投資

CIPに必要な高圧容器は、かなりの資本支出となります。柔軟なモールド自体は(特に試作や少量生産では)安価である可能性がありますが、コア機器の初期費用は高額です。

グリーン部品の公差

柔軟なモールドを使用するため、グリーン部品の寸法精度は、剛性の鋼製ダイで形成された部品ほど正確ではありません。最終的な寸法は通常、焼結および必要に応じて最終的な機械加工によって達成されるため、これはプロセス設計で考慮する必要があります。

プロジェクトでCIPを選択すべき場合

適切な成形方法の選択は、パフォーマンス、複雑さ、および量に関するプロジェクト固有の目標に完全に依存します。

- 最終部品の完全性とパフォーマンスが主な焦点である場合: 内部欠陥を最小限に抑え、予測可能な等方性(全方向で均一)の機械的特性を確保したい場合は、CIPを選択してください。

- 複雑な、大型の、または長い形状の製造が主な焦点である場合: CIPは、他の粉末プレス法にはない設計の自由度を提供するため、困難な形状に最適です。

- 単純な形状の大量生産が主な焦点である場合: 単軸プレスまたは他の高速成形法の方が、1部品あたりのコストとスループットが高くなる可能性が高いでしょう。

均一な圧力という基本原理を理解することにより、冷間等方圧プレスを活用して、最も要求の厳しい性能基準を満たす優れたコンポーネントを作成できます。

概要表:

| 利点 | 説明 |

|---|---|

| 均一な密度 | 内部欠陥を排除し、最終部品の予測可能な収縮と欠陥の低減を実現します。 |

| 高いグリーン強度 | 焼結前に取り扱いと機械加工を可能にし、ワークフローの効率を高めます。 |

| 形状の柔軟性 | 剛性ダイなしでの複雑な、大型の、または長い形状の製造を可能にします。 |

| 特性の向上 | 完成品の延性、強度、耐食性の向上につながります。 |

KINTEKの先進的なラボプレス機で実験室の能力を向上させましょう!高完全性ビレットに取り組む場合でも、複雑な予備成形品に取り組む場合でも、当社の自動ラボプレス、等方圧プレス、および加熱ラボプレスは、精度と均一性の高い結果を提供し、効率とパフォーマンスを向上させます。当社のソリューションがお客様の特定の実験室のニーズにどのように対応し、プロジェクトを前進させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型