根本的に、冷間等方圧成形(CIP)は、複雑な形状の作成に優れています。これは、液体ベースの均一な圧力をあらゆる方向から一度に加えることによって実現されます。このアプローチは、従来のプレス成形における方向の制約を回避し、幾何学的な複雑さに関わらず、非常に均一な密度と最小限の内部応力を持つ部品を生み出します。このプロセスは、焼結前の粉末材料を固体の「成形体(グリーンボディ)」に固めるのに非常に効果的です。

複雑な部品に対するCIPの真の価値は、形状自体を形成するだけでなく、その形状の全体にわたって均一な材料特性を達成することにあります。このプロセスは、他の圧縮方法で一般的な密度勾配や弱点を排除し、より強く、より信頼性の高い最終部品につながります。

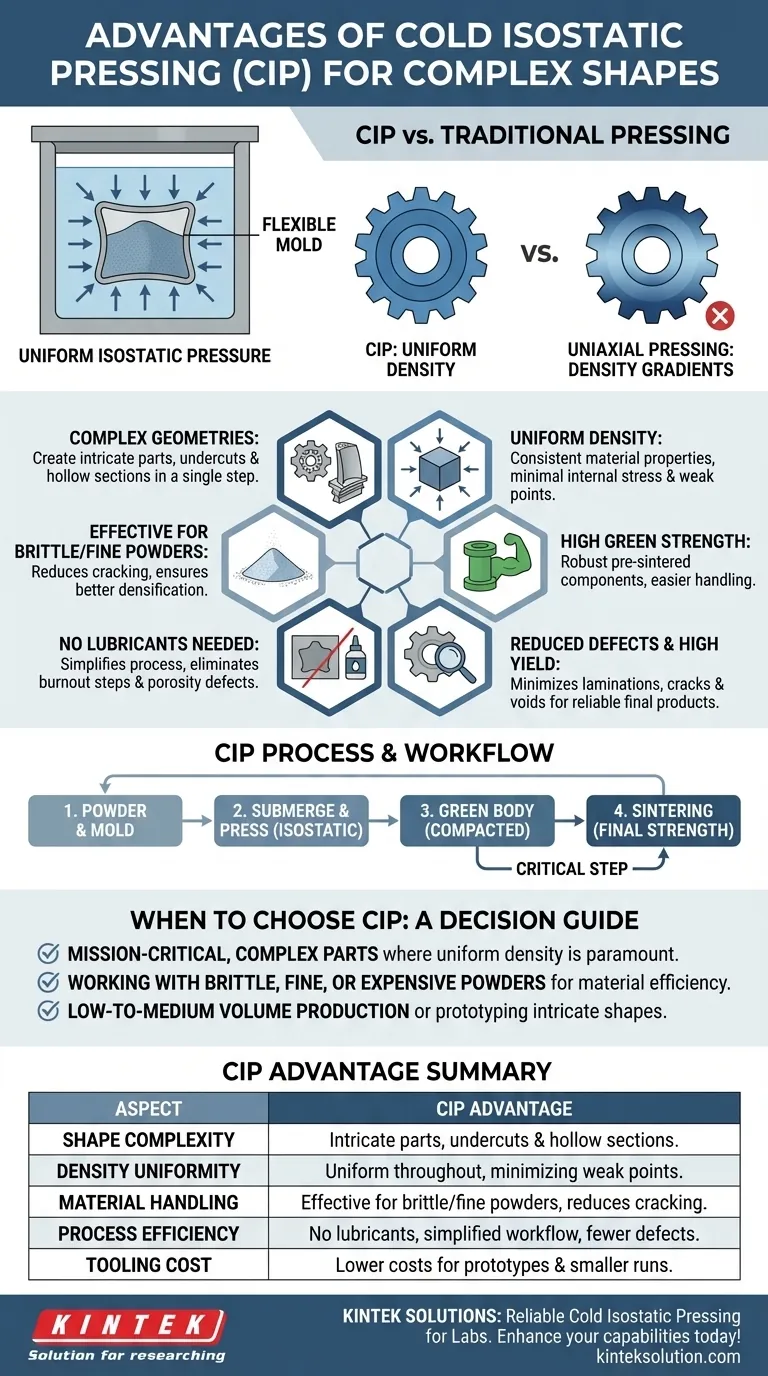

均一な圧力が複雑さを解き放つ理由

冷間等方圧成形は、シンプルながらも強力な原理に基づいて動作します。粉末材料は柔軟な型に密閉され、その後、流体で満たされた圧力チャンバーに浸されます。流体が加圧されると、型のあらゆる表面に同時に均等な力が加えられます。

等方圧の原理

深海に沈む物体を考えてみてください。圧力は上、下、そしてすべての側面で同じです。CIPはこの効果を再現し、圧縮力が単一の軸に限定されないようにします。これにより、アンダーカット、中空部分、および異なる断面を持つ部品を一度に作成することができます。

密度勾配の排除

圧力が一方向または二方向からのみ加えられる従来の一軸プレスでは、粉末とダイ壁との間の摩擦が密度のばらつきを生み出します。パンチから遠い領域は密度が低くなります。CIPの全方向からの圧力は、この問題を事実上排除し、非常に均一な密度を持つ部品を製造します。

材料の限界の克服

この均一な圧縮は、一軸圧成形では割れや不十分な緻密化を起こしやすい脆い粉末や非常に微細な粉末に対して、CIPを特に効果的なものにします。穏やかで均一な力は、内部欠陥を導入することなく、固体の成形体(グリーンボディ)を作成するのに役立ちます。

主要な性能とプロセスの利点

CIPの均一な性質は、中間部品と全体的な製造ワークフローの両方において、いくつかの明確な利点をもたらします。

高い均一な成形体強度(グリーン強度)

均一な密度を持つ部品は、当然ながらより高く、より一貫した成形体強度(グリーン強度)を持ちます。これは、焼結前の部品がより堅牢で、取り扱いが容易であり、その後の製造段階で破損する可能性が低いことを意味します。

圧縮欠陥からの解放

圧力が均等に適用されるため、層間剥離、亀裂、ボイドなどの一般的なプレス欠陥が大幅に減少します。これにより、歩留まりが向上し、焼結後のより信頼性の高い最終製品が得られます。

粉末潤滑剤が不要

一軸プレスでは、ダイ壁摩擦を低減するために粉末に潤滑剤を混合する必要があることがよくあります。これらの潤滑剤は後で焼き飛ばす必要がありますが、この工程は多孔性や欠陥を引き起こす可能性があります。CIPは潤滑剤の必要性を排除し、プロセスを簡素化し、より純粋な成形体(グリーンボディ)を作成します。

効率的な材料利用

CIPは非常に効率的であり、開始粉末のほぼすべてを最終的な成形体形状に変換します。これは、高価な材料や先進的な材料を扱う場合に重要な利点です。

トレードオフとプロセスの現実を理解する

強力である一方で、CIPは独自の考慮事項を持つ特定のツールです。その文脈を理解することが、効果的に使用するための鍵となります。

成形体(グリーンボディ)と最終部品

CIPが「成形体(グリーンボディ)」を製造することを理解することが重要です。この部品は高密度に圧縮されていますが、まだ最終的な強度には達していません。最終的で耐久性のある部品に粉末粒子を融合させるためには、その後の高温焼結ステップがほとんどの場合必要です。

ツーリングとサイクルタイム

CIPの型は、通常、ゴムやポリウレタンのような柔軟な材料で作られています。少量生産やプロトタイプの場合、このツーリングは、一軸プレスで使用される焼き入れ鋼製のダイよりも大幅に安価です。しかし、ロード、密閉、プレス、アンロードのプロセスは、サイクルタイムを長くする可能性があり、非常に大量生産される単純な形状にはあまり適さないかもしれません。

精密なパラメータ制御

成形体(グリーンボディ)の最終的な特性は、細かく調整できます。圧力レベル、圧力保持時間、温度などのプロセスパラメータを正確に制御して、焼結前に特定の密度と微細構造を達成することができます。

部品に適した選択をする

CIPが適切なプロセスであるかどうかを判断するには、部品の主要な目標を評価してください。

- もしあなたの主な焦点が、均一な密度が最も重要である複雑でミッションクリティカルな部品であるならば: 信頼性と強度を達成するために、CIPは一軸プレスよりも優れた選択肢である可能性が高いです。

- もしあなたの主な焦点が、脆い、微細な、または高価な粉末を扱うことであるならば: CIPは優れた材料利用率を提供し、他の方法を悩ませる圧縮欠陥のリスクを低減します。

- もしあなたの主な焦点が、複雑な形状の少量から中量生産またはプロトタイピングであるならば: CIPの低いツーリングコストと設計の柔軟性は、大きな利点をもたらします。

均一な圧力というその核心原理を理解することで、CIPを活用して、他のプレス技術では製造が困難または不可能な高性能部品を確実に製造することができます。

要約表:

| 側面 | CIPの利点 |

|---|---|

| 形状の複雑さ | アンダーカットや中空部を持つ複雑な部品を一度に作成可能 |

| 密度均一性 | 部品全体にわたって均一な密度を提供し、弱点や内部応力を最小限に抑える |

| 材料処理 | 脆い粉末や微細な粉末に効果的で、亀裂を減らし、材料利用率を向上させる |

| プロセス効率 | 潤滑剤が不要になり、ワークフローを簡素化し、一般的なプレス欠陥を低減する |

| ツーリングコスト | プロトタイプおよび少量から中量生産のツーリングコストが低い |

信頼性の高い冷間等方圧成形ソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門とし、複雑な形状や先進材料を扱う研究室のニーズを満たすように設計されています。当社の専門知識により、重要な部品の均一な密度、欠陥の削減、効率の向上が保証されます。今すぐお問い合わせください。当社のCIP装置がお客様のプロジェクトにどのように役立ち、研究室でのイノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械