簡単に言えば、成功するFTIRペレットは薄く、均一で、光学的に透明であり、小さなガラス窓のように見えます。 これらの物理的特性は単なる美的なものではありません。これらは適切なサンプル調製の直接的な指標であり、分光計の赤外線ビームがサンプルを正しく通過できるようにするために不可欠であり、クリーンで解釈可能なスペクトルをもたらします。

FTIRスペクトルの品質は、「スキャン」ボタンを押すずっと前に決まります。理想的なKBrペレットは完璧な光学媒体として機能し、干渉を最小限に抑え、収集するデータがサンプルの分子構造を反映し、粗悪な調製によるアーティファクトではないことを保証します。

理想的なペレットの構造

高品質のスペクトルを生成する方法を理解するには、まずペレット自体の特性を分解する必要があります。それぞれの属性は、赤外光がサンプルとどのように相互作用するかに直接影響します。

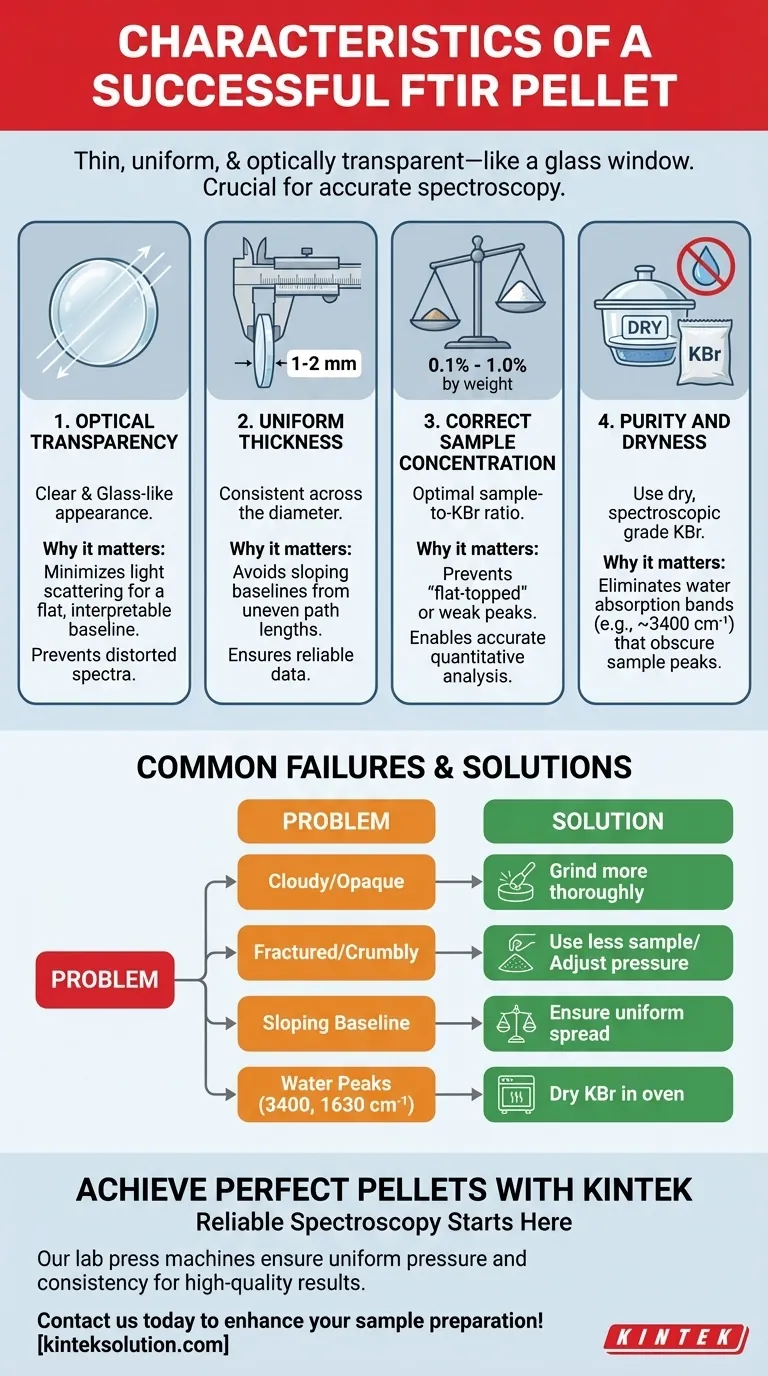

特性1:光学的透明性

優れたペレットの最も重要な特徴は、その透明性です。濁っていたり不透明であったりせず、透明でガラスのようであるべきです。

この透明性は、サンプルとKBrマトリックスの粒子サイズが、使用される赤外光の波長よりも小さいことを示します。これにより、光散乱(クリスチャンセン効果またはミー散乱として知られる)が最小限に抑えられ、光散乱がなければ、歪んだ傾斜のあるベースラインが作成され、スペクトルを解釈することが困難になります。

特性2:均一な厚さと一貫性

ペレットは、その直径全体にわたって一貫した厚さ、通常約1〜2ミリメートルであるべきです。片側がもう片側よりも厚いペレットは、IRビームが異なる経路長を通過することになり、ベースラインが傾斜する原因となります。

機械的安定性の良い目安として1〜2 mmは適切ですが、主な目標は特定の厚さに達することだけでなく、そのディスク内で適切なサンプル濃度を達成することです。

特性3:適切なサンプル濃度

カリウム臭化物(KBr)に対するサンプルの量は非常に重要です。一般的な目安は、重量で0.1%から1.0%のサンプル濃度です。

濃度が高すぎると、吸収ピークが強すぎて「平坦化」または「飽和」してしまいます。これにより、定量分析が不可能になります。低すぎると、ピークは弱すぎて装置ノイズと区別できなくなります。

特性4:純度と乾燥度

臭化カリウムは吸湿性があり、大気中の水分を容易に吸収します。水は非常に強い赤外吸収帯を持ち、サンプルの重要なピークを容易に覆い隠す可能性があります。

したがって、分光グレードのKBrを使用し、使用前に完全にオーブンで乾燥させ、デシケーターに保管する必要があります。完璧なペレットであっても、水で汚染されていると劣悪なスペクトルを生成する可能性があります。

一般的な失敗の理解

完璧なペレットを作るには練習が必要です。劣悪なペレットの兆候を認識することは、技術の問題解決の鍵となります。

問題:濁ったペレットまたは不透明なペレット

濁った外観は、不十分な粉砕の明確な兆候です。粒子が大きすぎると、IRビームを散乱させます。解決策は、瑪瑙製の乳鉢と乳棒でサンプルとKBrの混合物を、細かい小麦粉のような粉末になるまでさらに徹底的に粉砕することです。

問題:割れたり崩れたりするペレット

この失敗は、2つの潜在的な問題を示しています。成形時の圧力が不十分な場合も原因となりますが、多くの場合、サンプルが多すぎることが原因です。過剰なサンプル材料は、KBrが冷間流動して安定した融着結晶格子を形成する能力を阻害します。

問題:傾斜または湾曲したベースライン

傾斜したベースラインは、不十分に粉砕された、濁ったペレットからの光散乱の典型的な症状です。また、くさび形(厚さが不均一)のペレットによっても引き起こされ、ベースラインが傾く原因となります。

問題:広い、不要なピーク

3400 cm⁻¹(O-H伸縮)と1630 cm⁻¹(H-O-H曲げ)付近に非常に広い、強い吸収ピークが見られる場合、ペレットは水で汚染されています。これは、KBrが使用前に適切に乾燥されていなかったことを確認します。

高品質なスペクトルを得るための実践的なチェックリスト

これらのガイドラインを使用して、問題を診断し、サンプル調製技術を完璧にしましょう。

- 教科書通りの品質のスペクトルが主な目標である場合:サンプルとKBrを一緒に細かく均一な粉末になるまで丹念に粉砕し、最大の透明性を確保することに重点を置きます。

- 傾斜したベースラインに苦労している場合:ペレットが光を散乱している可能性が高いです。混合物をさらに徹底的に粉砕し、成形前にダイに均等に広がるようにしてください。

- ピークが上部で平坦になっている(「飽和している」)場合:サンプル濃度が高すぎます。KBrに対して少ない量のサンプルで新しい混合物を調製してください。

- 3400 cm⁻¹と1630 cm⁻¹付近に広いピークが見られる場合:KBrが水で汚染されています。KBrをオーブンで乾燥させ(通常約110℃で数時間)、直ちにデシケーターに保管してください。

KBrペレット技術を習得するには練習が必要であり、これらの原理を理解することが、一貫した高品質の結果を得るための鍵となります。

要約表:

| 特性 | 主な詳細 | スペクトルへの影響 |

|---|---|---|

| 光学的透明性 | 透明でガラスのような外観 | 光散乱を最小限に抑え、歪んだベースラインを防ぐ |

| 均一な厚さ | 一貫した1-2 mmの厚さ | 不均一な経路長によるベースラインの傾斜を回避 |

| 適切なサンプル濃度 | 重量で0.1%から1.0%のサンプル | 正確な分析のための飽和または弱いピークを防ぐ |

| 純度と乾燥度 | 乾燥した分光グレードのKBrを使用 | 吸収帯における水の干渉を排除 |

FTIRペレットの調製でお困りですか? KINTEKは、信頼性の高い分光分析のために完璧なペレットを作成するのに役立つラボ用プレス機、自動ラボプレス機、等方圧プレス機を専門としています。当社の装置は、均一な圧力と一貫性を保証し、ラボのワークフローにおけるエラーを減らし、時間を節約します。今すぐお問い合わせください。当社のソリューションがサンプル調製を強化し、正確な結果をもたらす方法をご紹介します!

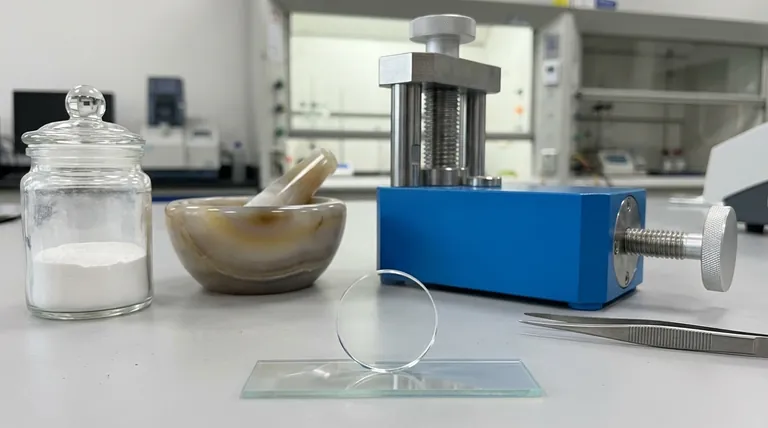

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物

- 実験室の油圧割れた電気実験室の餌の出版物

- マニュアルラボラトリー油圧プレス ラボペレットプレス