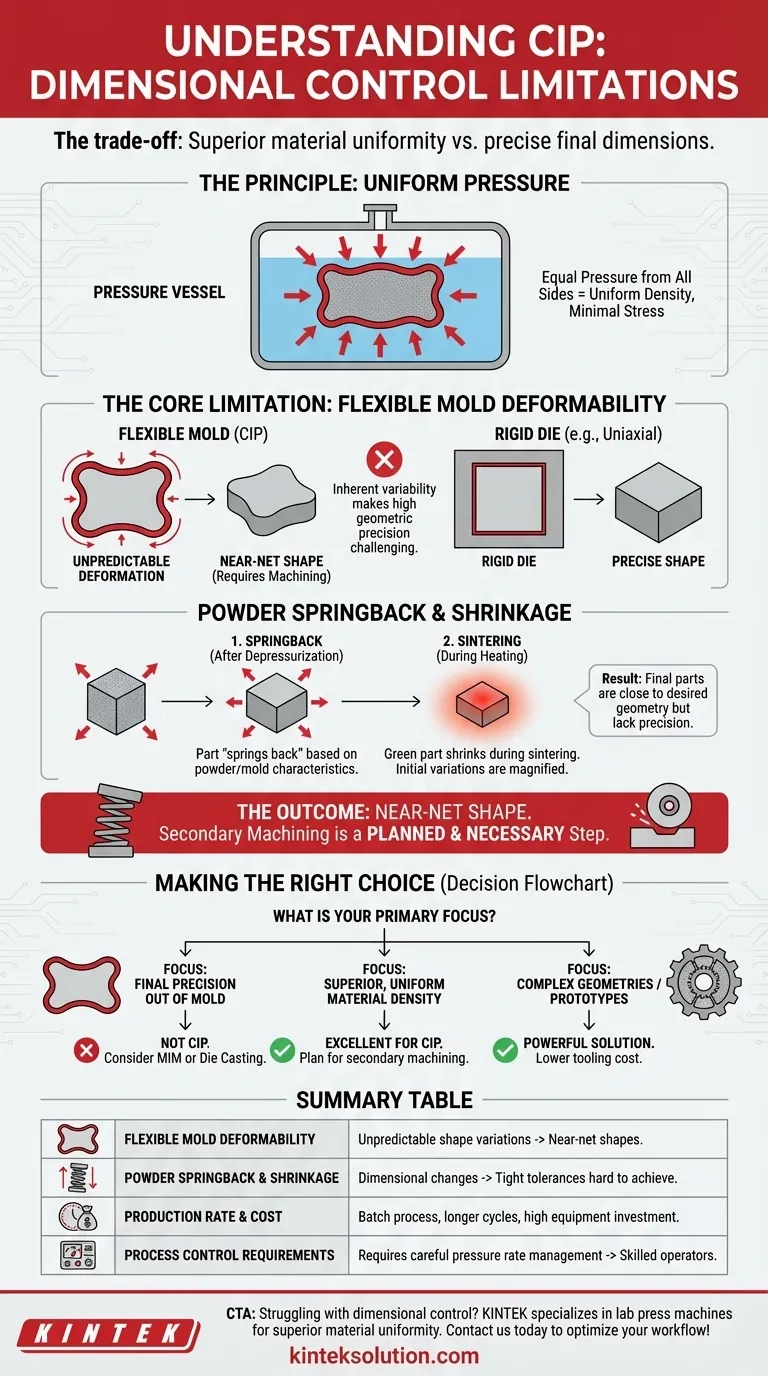

根本的な限界は、そのプロセスの核であるフレキシブルなエラストマーモールドの使用に直接起因しています。このモールドは均一な圧力を伝達するために不可欠ですが、その固有の変形性により、高い幾何学的精度を達成することが困難になります。最終製品は「ニアネットシェイプ」となり、厳しい公差を満たすためには通常、二次加工が必要になります。

等方圧冷間プレスは、優れた材料均一性と引き換えに寸法精度を犠牲にするプロセスです。フレキシブルモールドへの依存により、優れた密度と最小限の内部応力を持つ部品が生成されますが、これらの部品は最終的な正確な寸法を得るために、ほとんどの場合、その後の機械加工が必要となります。

CIPの原理:均一な圧力、均一な密度

CIPによる固化の実現方法

等方圧冷間プレスは、粉末を充填したフレキシブルモールドを高圧容器内に配置することで機能します。その後、液体媒体(通常は油または水)を使用して、あらゆる方向からモールドに巨大で均一な圧力を加えます。

この方法はパスカルの法則に基づいており、密閉された流体に加えられた圧力が全方向に等しく伝達されることを示します。これにより、粉末が均一に圧縮され、単軸(一方向)プレスで一般的に見られる密度勾配が回避されます。

主な利点:材料の完全性

CIPの主な利点は、例外的に**均一な密度**を持つ「グリーン体」(未焼結体)を製造できることです。この均質性により、内部応力とボイドが最小限に抑えられ、最終的な焼結ステップ後に、より優れた予測可能な機械的特性が得られます。

寸法制御が本質的に困難な理由

フレキシブルモールドの性質

均一な圧縮を可能にするのと同じ構成要素(エラストマーモールド)が、寸法の不正確さの主な原因となります。これらのモールドは、ウレタンやゴムで作られていることが多く、圧力下で変形するように設計されています。

非常に薄く均一な厚さのモールドであっても、その変形は完全に予測可能であるか、高い精度で再現可能であるわけではありません。これが、圧縮された部品の最終的な形状とサイズにわずかなばらつきを生じさせます。

粉末のスプリングバックと収縮

容器の圧力を解放した後、圧縮された粉末とエラストマーモールドの両方がわずかに「スプリングバック」(復元)します。このスプリングバックの程度は、粉末の特性、圧縮密度、モールド材料自体に依存します。

さらに、グリーン体は後続の焼結(加熱)段階で収縮します。この収縮は予測可能ですが、CIPプロセスによる初期の寸法のばらつきは引き継がれるため、後処理なしで厳密な最終公差を達成することは困難になります。

「ニアネットシェイプ」という結果

これらの要因により、CIPによって製造された部品は、ほとんどの場合、**ニアネットシェイプ**と見なされます。最終的な所望の形状には近いものの、多くの用途で必要とされる精度には達していません。研削、フライス加工、旋盤加工などの二次加工ステップは、最終仕様を達成するために計画され、製造ワークフローに不可欠な部分となります。

CIPのトレードオフの理解

利点:複雑な形状

CIPは、アンダーカットや複雑な内部空洞を含む複雑な形状の部品の成形に優れています。フレキシブルモールドは、単軸プレスで使用される剛性ダイでは製造が困難または不可能な形状に対応できます。

制限:生産速度とコスト

CIPは一般的にバッチプロセスであり、ダイ成形や粉末射出成形などの自動化された方法と比較してサイクル時間が長くなります。さらに、必要とされる高圧機器は、多額の初期設備投資となります。

制限:プロセス制御

高品質で均一な部品を得るには、加圧および減圧の速度を注意深く制御する必要があります。このプロセスを急ぐと欠陥や密度ムラが生じ、技術の主な利点が損なわれる可能性があります。これには、熟練したオペレーターと堅牢なプロセス管理が求められます。

目標に合った正しい選択をする

CIPの採用を決定するには、プレス直後の寸法精度の限界よりも、材料品質における利点を優先する必要があります。

- 金型から出した直後の最終部品の精度が主な焦点である場合: CIPは理想的な選択ではありません。材料との適合性がある場合は、金属射出成形(MIM)やダイカストなどのプロセスを検討してください。

- 重要な部品の優れた均一な材料密度が主な焦点である場合: 最終寸法を達成するために二次加工を計画し予算を計上できるのであれば、CIPは優れた選択肢です。

- 複雑なプロトタイプや少量生産部品の製造が主な焦点である場合: CIPは強力なソリューションを提供します。なぜなら、ツーリング(エラストマーモールド)が他の方法で必要とされる硬質鋼製ツーリングよりもはるかに安価だからです。

究極的には、CIPを優れた予備加工ブランクのための成形プロセスとして捉えることが、その独自の材料的利点を効果的に活用するための鍵となります。

要約表:

| 限界 | 説明 |

|---|---|

| フレキシブルモールドの変形性 | モールド固有の変形性が予測不可能な形状のばらつきにつながり、精度確保のために二次加工が必要なニアネットシェイプとなります。 |

| 粉末のスプリングバックと収縮 | 圧縮後のスプリングバックと焼結収縮により寸法の変化が生じ、追加の処理なしに厳しい公差の達成が困難になります。 |

| 生産速度とコスト | CIPはバッチプロセスであり、サイクル時間が長く、機器コストが高いため、高容量用途での効率とスケーラビリティに影響します。 |

| プロセス制御の要件 | 欠陥を避けるために加圧・減圧速度の注意深い管理が必要であり、熟練したオペレーターと堅牢なプロトコルが求められます。 |

ラボプロセスにおける寸法制御でお困りですか? KINTEKは、ラボスケールでの材料の均一性と効率を向上させるために設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機器を専門としています。当社のソリューションは、複雑な形状であっても、優れた密度と最小限の内部応力の達成を支援します。限界に足止めされないでください—当社の機器がワークフローを最適化し、信頼できる結果をもたらす方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械