成功する冷間静水圧プレス(CIP)は、極度の圧力、制御された印加速度、および適切な材料封入の正確な組み合わせにかかっています。このプロセスでは、油や水などの液体媒体を介して400~1000 MPa(60,000~150,000 psi)の圧力が必要です。極めて重要なのは、加圧サイクルと減圧サイクルの両方を慎重に管理し、均一な圧着を保証し、最終部品の内部欠陥を防ぐことです。

冷間静水圧プレスの根本的な目標は、単なる圧着ではなく、均一な圧着です。柔軟な金型から制御された圧力ランプに至るまで、すべてのプロセス要件は、すべての方向から均等な力を印加するように設計されており、他の方法で一般的な内部応力のない均質な高密度「グリーン」部品を作成します。

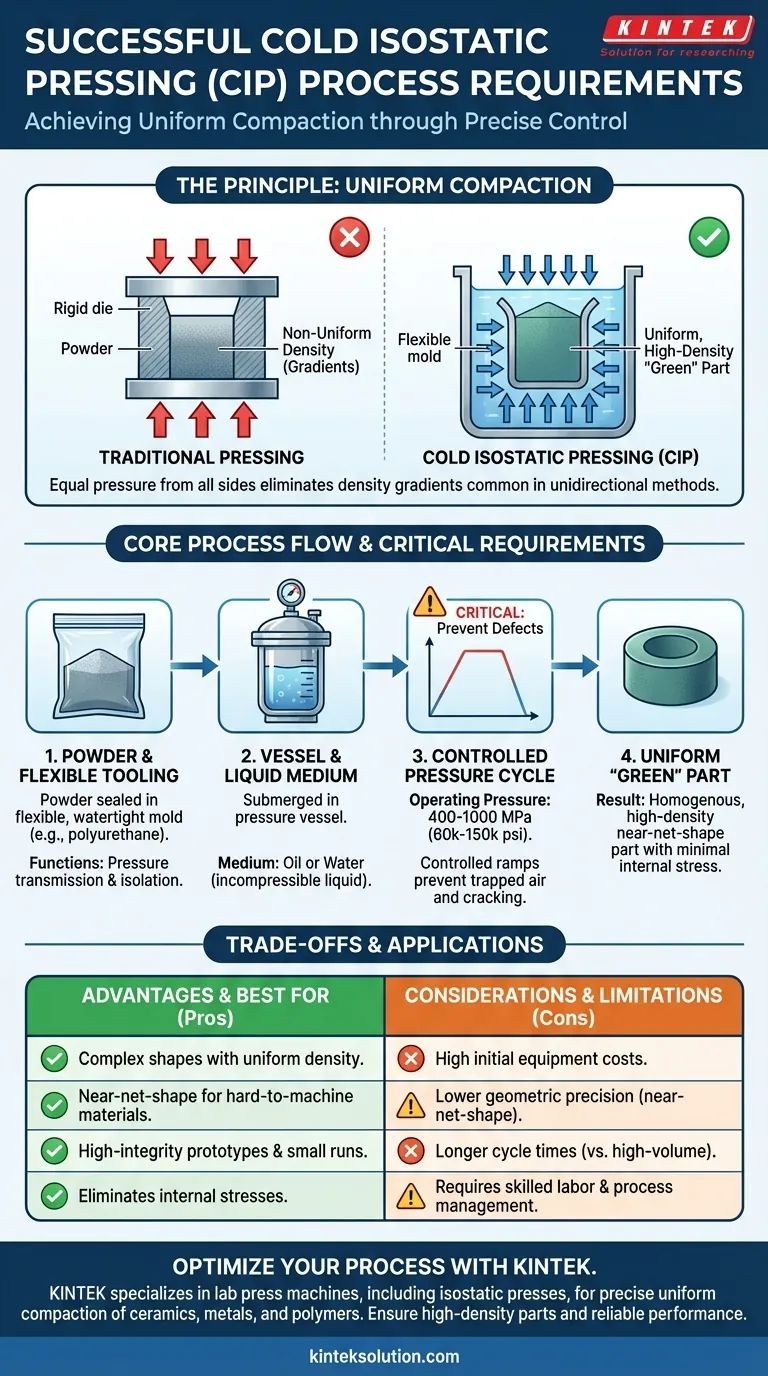

均一な圧着の原理

冷間静水圧プレスは、従来の単軸プレスにおける主な制限である密度勾配を克服するために設計された粉末冶金プロセスです。すべての表面に圧力を均等に印加することにより、はるかに一貫した結果が得られます。

均一な圧力の達成方法

圧着される粉末は、まずゴム、ウレタン、またはPVCで作られた柔軟性のある防水性の金型内に密閉されます。この密閉された金型は、液体で満たされた高圧容器に浸されます。

油圧システムが周囲の流体の圧力を上げると、その圧力が柔軟な金型のすべての表面に均等かつ同時に伝達されます。これにより、粉末が非常に均一な密度で圧着されることが保証されます。

単軸プレスに対する利点

従来のダイプレス成形では、圧力は一方向または二方向から印加されます。粉末と剛性のあるダイ壁との間の摩擦により、均一な圧力伝達が妨げられ、パンチから離れた部分の中央部の密度が低くなります。CIPはこの問題を完全に排除します。

主要なプロセス要件

CIPで成功を収めることは、圧力システム、材料ツーリング、および装置自体の3つの主要な領域を制御することにかかっています。

圧力範囲と媒体

作動圧力は重要な変数であり、多くのセラミックスやポリマーでは通常400 MPa(60,000 psi)から、難焼成金属や先進材料では最大1000 MPa(150,000 psi)の範囲です。

圧力媒体は、液体が非圧縮性であり圧力を効率的に伝達するため、ほぼ常に液体です。 油または水ベースの流体が標準的な選択肢であり、プロセスは室温またはその付近で実施されます。

加圧と減圧の制御

これは、品質管理にとって最も重要なプロセスパラメータと言えます。圧力の急激な上昇または低下は、空気を閉じ込めたり、内部せん断面を生成したり、蓄積された弾性エネルギーが解放される際に亀裂を引き起こしたりする可能性があります。

制御された安定したランプにより、部品の体積全体で圧着が均一に発生し、構造的欠陥を引き起こすことなく圧力が解放されることが保証されます。

材料の封入とツーリング

柔軟な金型は不可欠なツーリング部品です。それは2つの目的を果たします。

- 圧力伝達: 柔軟なバリアとして機能し、流体から粉末へ等方圧力を完全に伝達します。

- 隔離: 気密シールを作成し、加圧流体が粉末を汚染するのを防ぎます。

この金型の設計が、最終部品の「グリーン」形状を決定します。

トレードオフと制限の理解

CIPは強力ですが、万能の解決策ではありません。その利点には特定のトレードオフがあり、考慮する必要があります。

高い初期設備費用

CIPに必要な高圧容器、油圧ポンプ、安全システムは多額の資本投資となります。これにより、このプロセスは独自の利点がコストに見合う用途に最も適しています。

幾何学的精度の低下

圧着が柔軟な金型内で行われるため、CIPは剛性のある鋼製ダイを使用する方法ほどの厳しい寸法公差を生み出しません。部品はニアネットシェイプと見なされ、最終的な寸法を達成するためには最終的な機械加工または焼結ステップが必要になることがよくあります。

生産速度に関する考慮事項

CIPのサイクル時間—充填、加圧、減圧、排出を含む—は、自動ダイ成形などの大量生産方法よりも一般的に長くなります。複雑なコンポーネント、プロトタイプ、または小ロット生産により適していることがよくあります。

材料と労働力の要件

このプロセスでは、良好な圧着特性を持つ粉末が必要です。さらに、高圧装置を安全かつ効果的に操作するには、熟練した労働力と厳格なプロセス管理が求められます。

アプリケーションに最適な選択をする

適切な製造プロセスの選択は、最終的な目標に完全に依存します。CIPが最適な選択であるかどうかを判断するために、これらのガイドラインを使用してください。

- 主な焦点が、高密度で複雑な形状の製造である場合: CIPは、単軸プレスの密度勾配と形状の制限を排除するため、優れた選択肢です。

- 主な焦点が、加工が困難な材料のニアネットシェイプ達成である場合: CIPは、高価で困難な最終機械加工操作を最小限に抑える均質な予備成形体を作成するのに理想的です。

- 主な焦点が、単純な部品の大量生産である場合: 従来のダイ成形または粉末射出成形の方が費用対効果が高く、高速になる可能性が高いです。

これらの主要な要件とトレードオフを理解することにより、他の方法では困難または不可能な高インテグリティなコンポーネントを製造するためにCIPを活用できます。

概要表:

| プロセス要件 | 主な詳細 |

|---|---|

| 圧力範囲 | 400-1000 MPa (60,000-150,000 psi) |

| 圧力媒体 | 油または水ベースの流体 |

| 加圧/減圧 | 均一な圧着を保証し、欠陥を防ぐための制御された安定したランプ |

| 材料ツーリング | 均一な圧力伝達と隔離のための柔軟な金型(例:ゴム、ウレタン) |

| 対象材料 | セラミックス、ポリマー、難焼成金属、先進材料 |

| 主な利点 | 複雑な形状における均一な密度と内部応力の排除 |

精密な冷間静水圧プレスで研究室の能力を高める準備はできましたか? KINTEKは、セラミックス、金属、ポリマーを扱う研究室特有のニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機器を専門としています。当社の機器は、均一な圧着、高密度部品、および複雑な形状やプロトタイプに対する信頼性の高い性能を保証します。当社のソリューションがプロセスを最適化し、優れた結果をもたらす方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型