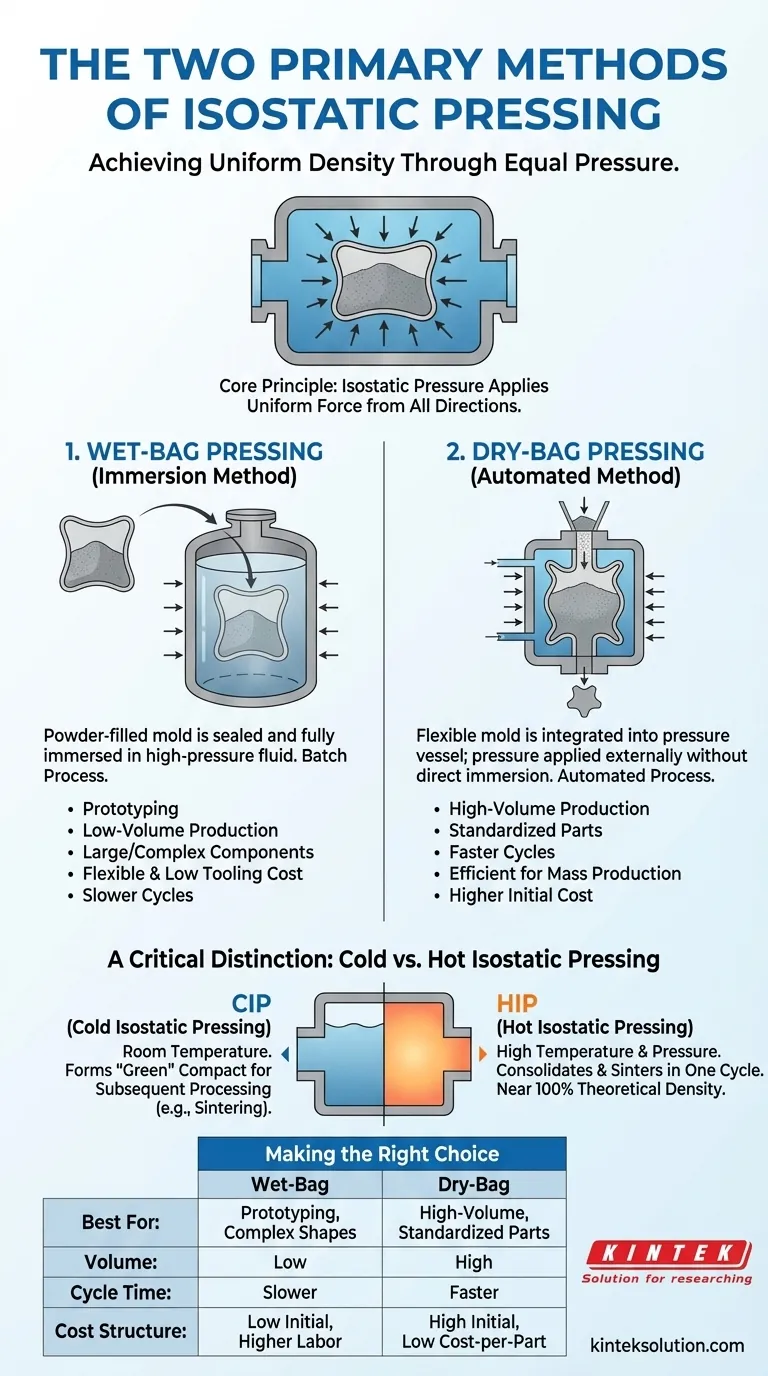

静水圧成形の2つの主要な方法は、ウェットバッグ法とドライバッグ法です。ウェットバッグ成形では、粉末を詰めたフレキシブルモールドを密閉し、高圧流体に完全に浸漬します。対照的に、ドライバッグ成形では、フレキシブルモールドが圧力容器そのものに統合されており、部品を直接浸漬することなく圧力流体をモールドの外側から印加することで、より高速で自動化されたサイクルが可能になります。

ツーリングとワークフローはウェットバッグ法とドライバッグ法を区別しますが、どちらの方法も、粉末を単一の均一な固体に固化させるために、あらゆる方向から完全に均一な圧力を印加するという基本的な目標によって推進されています。

基本的な原理の理解:均一な密度の目標

静水圧成形は、従来の単軸(一方向)成形の限界を克服するために設計された粉末冶金プロセスです。

静水圧が機能する仕組み

このプロセスは、粉末をフレキシブルな密閉モールドまたは容器に入れることから始まります。このアセンブリは、水、油、またはアルゴンなどの不活性ガスのような流体媒体を介して伝達される極度の圧力にさらされます。

流体は全方向に圧力を均等に伝達するため、粉末にかかる圧縮力は、形状に関係なく、部品の表面全体にわたって完全に均一になります。

主な利点:均一性と複雑性

この均一な圧力印加こそが、静水圧成形の中心的な利点です。これにより、単軸成形部品に付きまとう内部の密度ばらつきや応力を最小限に抑え、優れた強度と一貫性を持つ「グリーン」(未焼結)部品が得られます。

この方法は、複雑な形状、アンダーカット、または他の圧縮技術では成形が困難または不可能な高いアスペクト比を持つ部品の製造に非常に適しています。

2つの方法:ウェットバッグ法対ドライバッグ法

静水圧成形法の主な違いは、部品が圧力容器に導入される方法にあります。

ウェットバッグ静水圧成形:浸漬法

ウェットバッグ法では、粉末を詰めたモールドは独立したコンポーネントです。これは密閉され、高圧流体が満たされた圧力容器の中に物理的に沈められます。

この方法はバッチプロセスに似ています。各々が個別の密閉バッグに入った複数の部品を、大きな容器内で同時に成形できることがよくあります。

ウェットバッグ法の特性

ウェットバッグ法は最大の柔軟性を提供します。ツーリング(フレキシブルバッグ)が比較的安価で変更が容易なため、試作、少量生産、および非常に大きな部品や複雑な部品の製造に最適です。

ドライバッグ静水圧成形:自動化法

ドライバッグ法では、フレキシブルモールドは圧力容器のツーリングに不可欠な部分となります。粉末はモールドに装填され、容器が閉じられ、圧力流体が容器壁とモールドの外側との間のギャップにポンプで送られます。

部品は圧力流体に直接接触することはありません。これが「ドライバッグ」と呼ばれる所以です。この設計は自動化に非常に適しています。

ドライバッグ法の特性

ドライバッグ成形は、スピードと効率のために設計されています。短いサイクル時間により、スパークプラグの絶縁体や超硬工具の予備成形品など、小型で標準化された部品の大量生産において好まれる方法となります。

重要な区別:冷間静水圧成形と熱間静水圧成形

上記のツーリング方法(ウェットバッグ法とドライバッグ法)は、冷間静水圧成形(CIP)に最もよく関連付けられますが、温度もまた重要な変数です。

冷間静水圧成形(CIP)

CIPは室温またはそれに近い温度で行われます。ウェットバッグ法とドライバッグ法は主にCIPの形態です。目標は、粉末を、取り扱いやその後の加工(機械加工や焼結など)に十分な強度を持つグリーン部品に圧縮することです。

熱間静水圧成形(HIP)

HIPは、容器内で非常に高い温度と激しい圧力を組み合わせます。不活性ガス(アルゴンなど)を圧力媒体として使用し、粉末を同時に圧縮・焼結します。

このプロセスは、理論密度のほぼ100%を達成し、すべての内部気孔率を除去し、単一のステップで優れた機械的特性を持つ最終部品を製造できます。

トレードオフの理解

適切な方法の選択は、生産ニーズと部品要件のバランスをとる必要があります。

生産量対部品の複雑性

ウェットバッグCIPは複雑性とサイズにおいて優れていますが、手動のバッチ指向の性質のため低速です。ドライバッグCIPは高速・大量生産に優れていますが、より単純で反復可能な形状に限定されます。

初期費用対部品あたりのコスト

ドライバッグシステムは、専門化された自動ツーリングに多額の初期投資を必要とします。しかし、大量生産では、部品あたりのコストは非常に低くなります。ウェットバッグシステムは初期のツーリングコストは低いですが、人件費が高く、サイクル時間が長くなります。

グリーン強度対最終密度

CIP(ウェット、ドライ両方)は、最終的な密度と強度を達成するために、ほぼ常に別途高温焼結ステップを必要とする強力なグリーンコンパクトを生成します。HIPは、より高価で複雑ですが、1つのサイクルで材料を固化・焼結し、完全に高密度の最終部品を製造します。

目標に合った正しい選択をする

アプリケーションの具体的な要件(量、複雑性、最終材料特性)が、正しい道筋を決定します。

- 試作、少量生産、または大型・複雑な形状が主な焦点である場合:ウェットバッグCIPは、低いツーリングコストで最大の汎用性を提供します。

- 標準化された部品の大量自動生産が主な焦点である場合:ドライバッグCIPは、大量生産に必要なスピードと低い部品単価を実現します。

- 可能な限り最大の密度と優れた材料特性の達成が主な焦点である場合:熱間静水圧成形(HIP)は、重要な部品の内部気孔率を排除するための決定的な選択肢です。

最終的に、適切な静水圧成形技術を選択することで、他の方法では達成できないレベルの一貫性と性能を持つ材料を設計することが可能になります。

要約表:

| 方法 | プロセス概要 | 最適な用途 | 主な特性 |

|---|---|---|---|

| ウェットバッグ | 粉末を詰めたモールドを密閉し、高圧流体に完全に浸漬する | 試作、少量生産、大型・複雑な部品 | 柔軟性がある、ツーリングコストが低い、バッチプロセス、サイクルが遅い |

| ドライバッグ | フレキシブルモールドを圧力容器に統合し、浸漬なしで外部から圧力を印加する | 大量生産、標準化された部品(例:スパークプラグ絶縁体) | 自動化されている、サイクルが速い、初期費用が高い、大量生産に効率的 |

研究室に最適な静水圧プレスを選択するための専門的なガイダンスが必要ですか? KINTEKは、均一な密度と高性能部品の特定のニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機械を専門としています。ウェットバッグで試作する場合でも、ドライバッグで生産をスケールアップする場合でも、当社のソリューションは精度と効率を提供します。お客様の研究室の能力を向上させ、優れた結果を達成する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド