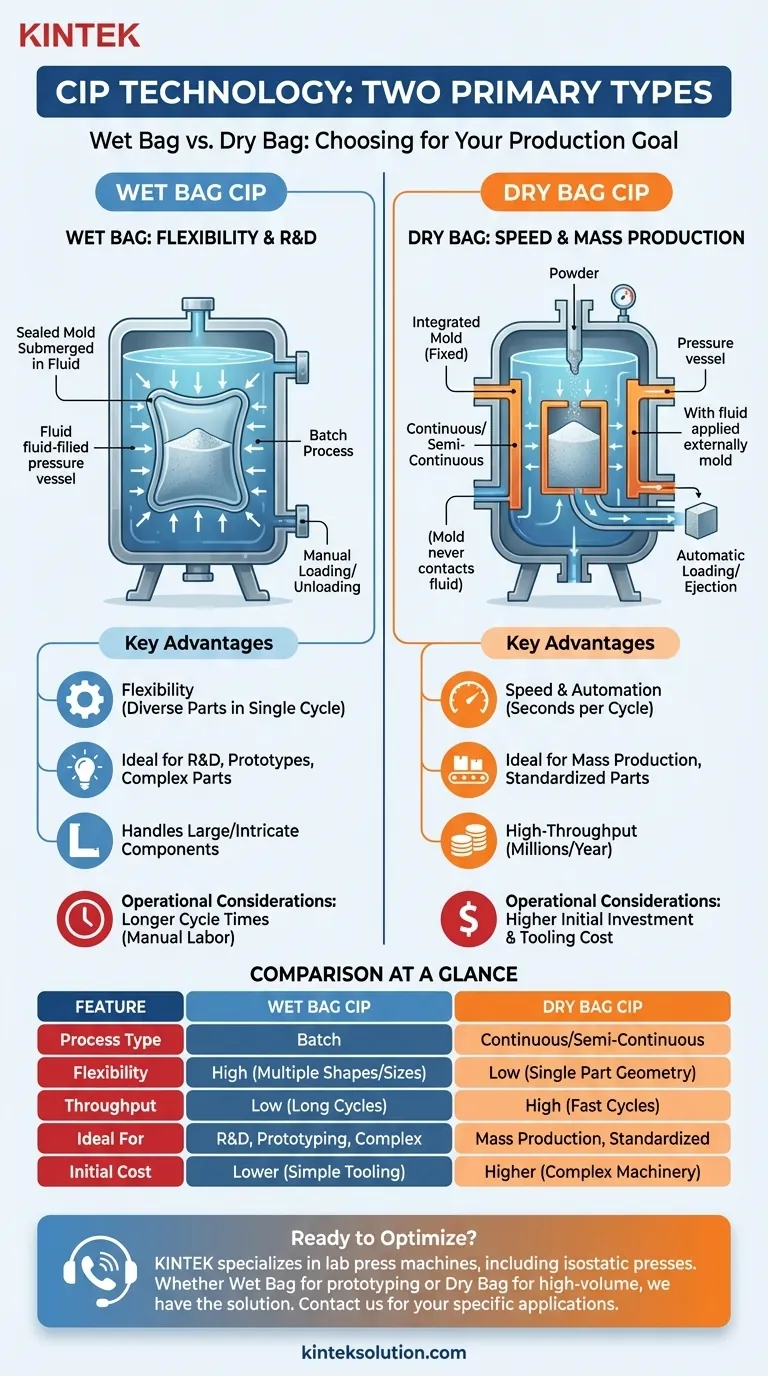

冷間静水圧成形(CIP)の主要な2つのタイプはウェットバッグとドライバッグ技術です。これら二つの根本的な違いは、粉末を入れた柔軟なモールドが圧力伝達流体とどのように相互作用するかという点にあります。ウェットバッグCIPでは、密閉されたモールドは圧力容器内の流体に完全に浸されますが、ドライバッグCIPでは、モールド自体が圧力容器の統合されたコンポーネントです。

どちらの方法も均一な圧力によって粉末の緻密化を達成しますが、選択は戦略的な決定です。ウェットバッグは試作品や複雑な少量生産部品に対して比類のない柔軟性を提供しますが、ドライバッグは大量生産の高速かつ高スループットな要求に対応するために特別に作られています。

ウェットバッグCIPのメカニズム

ウェットバッグは、等方圧成形の最も古典的で汎用性の高い形式です。バッチ処理として機能し、幅広い用途に高度に適応できます。

仕組み

このプロセスでは、柔軟なエラストマー製モールドに粉末を充填し、気密に密閉します。この密閉されたモールドは、流体で満たされた圧力容器に浸されます。容器は閉じられ、高圧の静水圧が流体に印加され、それが順番にモールドに均一に圧力を伝達し、内部の粉末を圧縮します。

主な利点

ウェットバッグCIPの主な利点は柔軟性です。モールドが機械から独立しているため、異なるサイズや形状の複数の部品を単一のサイクル内で処理できます。これにより、研究開発、試作、および大型または非常に複雑なコンポーネントの製造に理想的です。

運用上の考慮事項

この柔軟性は速度を犠牲にします。このプロセスは手作業で労働集約的であり、オペレーターが各サイクルでモールドをロードおよびアンロードする必要があります。その結果、サイクル時間はドライバッグ方式と比較して著しく長くなります。

ドライバッグCIPのメカニズム

ドライバッグ技術は、ウェットバッグ成形の速度制限を克服するために、特に大量生産環境向けに開発されました。

仕組み

ドライバッグシステムでは、柔軟なモールドが圧力容器に固定された統合部品です。粉末はこの内蔵モールドに直接導入され、容器が加圧され、圧縮された部品が排出されます。この「バッグ」またはモールドはプレス内に留まり、加圧流体と直接接触することはありません。これが「ドライバッグ」という名前の由来です。

主な利点

主な利点は速度と自動化です。サイクル時間は多くの場合数秒で測定され、ドライバッグCIPは大量生産に完全に適しています。これにより、連続的または半連続的なワークフローが可能になり、単位あたりの処理時間と人件費が大幅に削減されます。

運用上の考慮事項

この効率性には、機械と専用の工具の両方に対する高い初期投資が必要です。このプロセスは柔軟性に乏しく、プレスは単一の標準化された部品形状を生産するように設計されています。

トレードオフの理解:柔軟性 vs. スケーラビリティ

ウェットバッグとドライバッグCIPの選択は、「どちらが優れているか」ではなく、特定の生産目標にどちらが適しているかという問題です。この決定は、汎用性とスループットのバランスにかかっています。

サイクルタイムとスループット

これが最も重要な違いです。ドライバッグ処理は桁違いに高速であり、年間数百万個の部品の大量生産を可能にします。ウェットバッグは、少量生産のニーズに適した、意図的なバッチ指向のプロセスです。

ツーリングと初期投資

ウェットバッグのツーリングはシンプルで安価であり、多くの場合、基本的なエラストマー製モールドのみで構成されます。対照的に、ドライバッグシステムは複雑な自動化機械であり、多大な設備投資を要します。

部品の複雑さとサイズ

ウェットバッグは、大型で複雑なコンポーネントの製造に優れており、多様な部品を同時に処理できます。ドライバッグは、セラミック管やスパークプラグ絶縁体のような、単一の、多くの場合よりシンプルな部品設計を大量に生産するために最適化されています。

あなたのアプリケーションに適切な選択をする

あなたの生産要件が正しい技術を決定します。量、部品の複雑さ、予算の目標を評価することで、明確かつ効果的な決定を下すことができます。

- 主な焦点がR&Dまたは複雑な少量生産部品の製造である場合: ウェットバッグ技術は、必要な設計の柔軟性と、工具コストに関するはるかに低い参入障壁を提供します。

- 主な焦点が大量生産、標準化された生産である場合: ドライバッグ技術は、その速度、自動化、および規模での単位あたりのコストの低さから、優れた選択肢です。

- 主な焦点が最新の自動化ワークフローとの統合である場合: ドライバッグシステムは、高度なセンサーとデジタルツイン機能を備えて設計されており、インダストリー4.0の原則と直接連携しています。

この基本的な区別を理解することで、特定の生産目標を達成するために、製造戦略を正しいCIP方法と連携させることができます。

要約表:

| 特徴 | ウェットバッグCIP | ドライバッグCIP |

|---|---|---|

| プロセスタイプ | バッチ | 連続/半連続 |

| 柔軟性 | 高い(複数の形状/サイズ) | 低い(単一の部品形状) |

| スループット | 低い(長いサイクル時間) | 高い(速いサイクル時間) |

| 理想的な用途 | R&D、試作、複雑な部品 | 大量生産、標準化された部品 |

| 初期費用 | 低い(シンプルな工具) | 高い(複雑な機械) |

研究室の粉末緻密化プロセスを最適化する準備はできていますか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門とし、お客様の研究室のニーズに合わせて調整します。試作のためのウェットバッグCIPの柔軟性が必要な場合でも、大量生産のためのドライバッグCIPの効率性が必要な場合でも、当社のソリューションは正確な圧力制御と生産性の向上を提供します。今すぐお問い合わせください。当社のCIP技術がお客様の特定のアプリケーションにどのように役立ち、研究を前進させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型