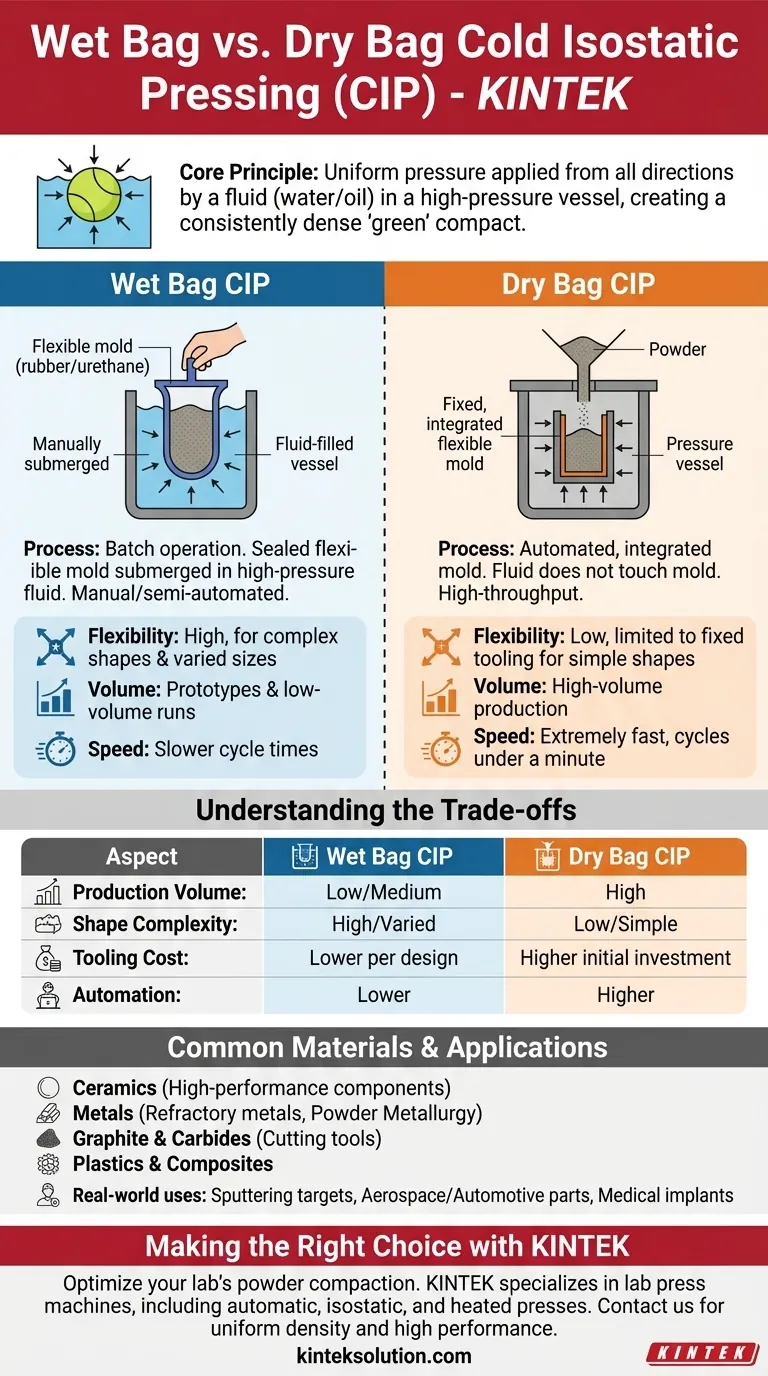

コールドアイソスタティックプレス(CIP)では、主にウェットバッグ方式とドライバッグ方式の2つの主要な方法があります。ウェットバッグCIPは、粉末材料を柔軟なモールドに密閉し、それを高圧流体容器に浸漬し、均一な圧力をかけることを含みます。対照的に、ドライバッグCIPは、柔軟なモールドを圧力容器自体に統合し、粉末を充填してその場でプレスする、より自動化されたプロセスを可能にします。

主な違いは、その動作モデルにあります。ウェットバッグCIPは、多様な部品や複雑な部品に対して最大の柔軟性を提供するため、試作品や小ロット生産に最適です。ドライバッグCIPは、スピードと自動化のために構築されており、単純で標準化された形状の大量生産に完全に適しています。

CIPの基本原理

コールドアイソスタティックプレスは、焼結などの最終的な加熱ステップの前に、「グリーン」と呼ばれる固形物を作成するために使用される粉末圧縮法です。

アイソスタティック圧力の仕組み

このプロセスでは、高圧容器内の非圧縮性流体(通常は水または油)を使用して、サンプル全体からすべての方向に対して均一な圧力をかけます。水中に沈めたテニスボールを絞る様子を想像してください。圧力は表面全体に均等にかかります。

この均一な圧力により、粉末は非常に均一な密度の形状に圧縮されます。この高いグリーン強度と密度の均一性は、内部欠陥を最小限に抑えた高性能コンポーネントを製造するために不可欠です。

ウェットバッグCIPプロセス

ウェットバッグ方式は、2つの技術の中でより伝統的で柔軟性があります。その名前は、モールドが加圧流体と直接接触することに由来します。

動作方法

このプロセスは、手動または半自動のバッチ操作です。まず、粉末をゴムやウレタン製の柔軟性のある防水モールドに充填し、密閉します。この密閉されたモールドを、流体で満たされた圧力容器に浸漬します。最後に、容器を密閉し加圧し、部品を圧縮します。

主な特徴

ウェットバッグCIPは非常に用途が広いです。モールドが独立したツールであるため、単一のプレス内で非常に複雑な形状を含む、さまざまな形状やサイズを製造するために使用できます。これにより、研究開発、試作、および少量生産に適しています。

ドライバッグCIPプロセス

ドライバッグ方式は、高スループットの製造と自動化のために設計されています。「ドライ」とは、粉末充填モールドが加圧流体と直接接触しないことを意味します。

動作方法

この構成では、柔軟なモールドは圧力容器の壁に直接組み込まれた恒久的な設備となります。プロセスは自動化されています。上からモールドキャビティに粉末が充填され、プレスが自己密閉され、統合されたモールドの外側に圧力がかかります。圧縮された部品が排出され、サイクルが繰り返されます。

主な特徴

この方法は極めて高速で、サイクルタイムは1分未満になることがよくあります。その設計は、チューブやロッドなどの比較的単純で一貫した形状を大量に生産するために最適化されています。これは大量生産環境で支配的な選択肢です。

トレードオフの理解

ウェットバッグ方式とドライバッグ方式のCIPの選択は、生産目標、部品の複雑さ、および予算によって決まります。どちらかが本質的に優れているわけではなく、単に異なるタスクに適しているだけです。

生産量と速度

ドライバッグ方式は、その迅速な自動サイクルにより、大量生産において明確な勝者です。ウェットバッグ方式はバッチプロセスであり、大幅に遅いため、一点物や小ロット生産に適しています。

形状の複雑さと柔軟性

ウェットバッグ方式は比類のない柔軟性を提供します。単一のサイクルで、異なるサイズや複雑な形状の複数の部品をプレスできます。ドライバッグ方式は、統合されたツーリングの単一形状に制限されるため、はるかに剛性が高いです。

ツーリングと自動化

ウェットバッグ方式のツーリングは、設計ごとのコストは低いですが、プロセスにはより多くの手作業が必要です。ドライバッグ方式のシステムは、自動機械と統合ツーリングへの初期投資は高くなりますが、スケールアップした際の一部品あたりの人件費ははるかに低くなります。

一般的な材料と用途

CIPは、さまざまな粉末材料を圧縮するために使用され、数多くの産業における先進的なコンポーネントの製造において不可欠なステップです。

CIPに適した材料

このプロセスは、安定したグリーンコンパクトを形成できる材料に効果的です。一般的な例には以下が含まれます。

- セラミックス:高性能コンポーネント向け。

- 金属:タングステンやモリブデンなどの難溶性金属を含む。

- 粉末冶金:ベアリングやギアなどの部品の製造向け。

- 黒鉛および炭化物:切削工具や高摩耗部品に使用。

- プラスチックおよび複合材料:特殊用途向け。

実際の業界での使用例

CIPは、電子産業向けのスパッタリングターゲット、航空宇宙および自動車分野のコンポーネント、医療分野のインプラントの製造に不可欠です。達成される高い均一密度は、極端な条件下で性能を発揮しなければならない部品にとって不可欠です。

目標に合った適切な選択をする

特定の製造ニーズによって、適切なCIP方式が決まります。

- R&D、試作、または複雑な部品の少量生産が主な焦点である場合:ウェットバッグCIPは、必要な設計の自由度と柔軟性を提供します。

- 標準化された部品の大量かつ自動化された生産が主な焦点である場合:ドライバッグCIPは、必要なスピード、再現性、および効率性をもたらします。

- 焼結前の最大の均一密度を達成することが主な焦点である場合:どちらの方法も優れているため、必要な生産スケールと部品のジオメトリに基づいて決定を下すべきです。

各方式の明確な能力を理解することで、技術的およびビジネス上の目標に最適な製造プロセスを選択できるようになります。

要約表:

| 側面 | ウェットバッグCIP | ドライバッグCIP |

|---|---|---|

| プロセスタイプ | バッチ操作、モールドを流体に浸漬 | 自動化、モールドを容器に統合 |

| 最適用途 | 試作品、複雑な形状、少量生産 | 大量生産、単純な形状 |

| 柔軟性 | 高い、さまざまなサイズとジオメトリに対応可能 | 低い、固定されたツーリングに限定 |

| 速度 | 遅い、手動ステップあり | 速い、サイクルタイムは1分未満 |

| ツーリングコスト | 設計ごとのコストは低い、単純なモールド | 初期投資が高い、自動化システム |

ラボの粉末圧縮プロセスを最適化する準備はできましたか? KINTEKは、ラボのニーズに合わせて調整された自動ラボプレス、アイソスタティックプレス、加熱ラボプレスを含むラボプレス機械を専門としています。R&Dであろうと大量生産であろうと、当社のソリューションは均一な密度と高い性能を保証します。効率と結果を向上させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型