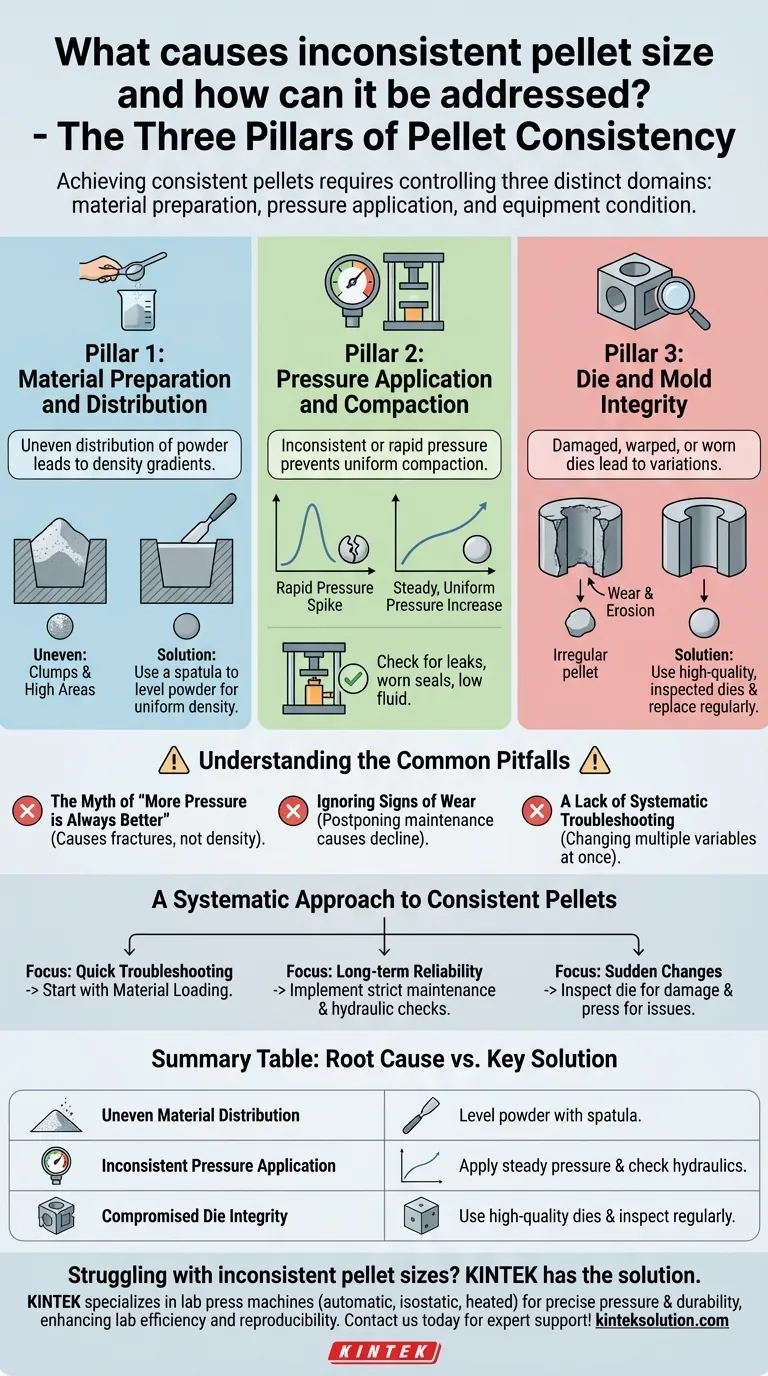

簡単に言えば、ペレットサイズのばらつきは、材料の不均一な分散、圧力印加の一貫性の欠如、またはダイの完全性の低下が原因であることがほとんどです。これら3つの要因が均一な圧縮を妨げ、最終製品にばらつきが生じます。

一貫したペレットを得ることは、単一の秘訣ではなく、材料の準備、圧力の印加、機器の状態という3つの異なる領域を体系的に制御することにかかっています。これらを習得することで、推測が排除され、再現性のある結果が保証されます。

根本原因の診断:ペレット一貫性の3つの柱

問題を解決するには、まず不一致の原因となっている3つの主要な領域のどれであるかを特定する必要があります。各柱は、ペレット成形プロセスにおける重要な制御点を示しています。

柱1:材料の準備と分散

最も一般的で修正しやすい問題は、材料をダイに装填する方法です。

粉末が均一に分散していることが、均一なペレットの基盤となります。粉末が一部に高く山積みになっていると、その部分が他の領域よりもはるかに速く高密度になり、他の領域が適切に圧縮されるのを妨げます。

薄い金属ヘラを使用して、ダイキャビティ内の材料を優しく平らにならします。これにより、圧力が印加される前に塊がほぐされ、密度勾配がなくなり、均一な初期密度が保証されます。

柱2:圧力の印加と圧縮

力の加え方は、材料そのものと同じくらい重要です。ここでの一貫性の欠如は、オペレーターの技術と機械の状態の両方に起因する可能性があります。

圧力を急激に速く加えると、空気が閉じ込められ、材料が均一に圧縮されない可能性があります。目標は、材料が落ち着いてまとまりをもって圧縮されるように、着実で均一な圧力の上昇であるべきです。

技術がしっかりしている場合は、機器を調査してください。不十分または変動する圧力は、作動油圧システムの故障を示していることがよくあります。プレスが一貫して必要な力を供給できない可能性があるため、漏れ、摩耗したシール、または作動油のレベルの低下を確認してください。

柱3:ダイとモールドの完全性

最後の変数は、ダイ自体の物理的な状態です。完璧な技術でも、欠陥のある機器を補うことはできません。

ダイは最終製品の金型です。ダイの穴が損傷している、歪んでいる、または高い公差で製造されていない場合、結果として得られるペレットは本質的に一貫性がなくなります。常に均一な穴の寸法を持つ高品質のダイを使用してください。

時間の経過とともに、最高のダイでさえもモールドの摩耗を経験します。研磨性の材料は内部表面を侵食し、ペレットの直径と密度のばらつきにつながる可能性があります。定期的にダイを摩耗の兆候がないか点検し、定期的なメンテナンススケジュールの一環として交換してください。

一般的な落とし穴の理解

原因を知っているだけでは不十分です。問題が永続する一般的な誤解や間違いにも注意する必要があります。

「より多くの圧力が常に優れている」という神話

過剰な圧力を加えることは、他の問題を修正しようとするときに犯される一般的な間違いです。これにより、ペレットが破砕したり、過度に脆くなったり、最悪の場合はダイが損傷したりする可能性があります。目標は、最大荷重ではなく、最適な圧縮です。

摩耗の兆候を無視すること

メンテナンスを先送りすることは、一貫性の低下の頻繁な原因です。1か月前に完璧なペレットを生成したダイが、今日あなたの問題の原因となっている可能性があります。ダイとプレスを、定期的な点検と手入れを必要とする精密機器として扱ってください。

体系的なトラブルシューティングの欠如

不一致が発生した場合、オペレーターは圧力調整をしながらロード技術を変更するなど、複数の変数を同時に変更することがよくあります。これにより、真の根本原因を特定することが不可能になります。問題を体系的に隔離するために、一度に変更する変数は1つだけにしてください。

一貫したペレットのための体系的なアプローチ

直近の問題のトラブルシューティングを行う場合でも、長期的なプロセスを確立する場合でも、このフレームワークを使用して行動を導いてください。

- 迅速なトラブルシューティングが主な焦点の場合: 最も一般的で修正しやすい変数である材料のロード技術から始めてください。

- 長期的なプロセスの信頼性が主な焦点の場合: 摩耗したダイの点検と交換、および油圧システムのチェックのための厳格なメンテナンススケジュールを実施してください。

- ペレット品質の突然の変化が観察された場合: 最初に行うべきことは、コンポーネントの故障を示すことが多いダイの損傷とプレスの油圧問題の点検です。

材料、圧力、機器に体系的に対処することにより、受動的な調整からプロセスに対する積極的な制御へと移行します。

要約表:

| 根本原因 | 主な解決策 |

|---|---|

| 材料の不均一な分散 | ヘラを使用してダイ内の粉末を平らにならし、均一な密度にする |

| 圧力印加の一貫性の欠如 | 着実に圧力を加え、油圧システムに漏れや摩耗がないか確認する |

| ダイの完全性の低下 | 高品質のダイを使用し、摩耗や損傷がないか定期的に点検する |

ラボでのペレットサイズのばらつきにお困りですか? KINTEKは、自動、等方圧、加熱プレスなど、正確な圧力と耐久性を提供し、信頼性の高いペレット成形を実現するように設計されたラボプレス機を専門としています。当社の機器は、材料、圧力、ダイの問題に対処することで均一な結果の達成を支援し、ラボの効率と再現性を向上させます。お客様のニーズに最適なプレスと専門家のサポートについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用円筒プレス金型

- ラボ・ポリゴン・プレス金型

- ラボ用円筒プレス金型の組み立て

- FTIR のための型を押す XRF KBR の鋼鉄リング実験室の粉の餌

- FTIR のための型を押す XRF KBR のプラスチック リング実験室の粉の餌