等静電プレスで圧力と密度の関係を同一にするには、始動粉末の特性とプロセスパラメータの両方において、すべてのサイクルで絶対的な一貫性を確保しなければなりません。再現性のある圧縮曲線をもたらすのは、初期の材料状態と印加される力の完全な繰り返しです。

中心的な課題は単一の条件を見つけることではなく、厳格なプロセス制御を実施することにあります。圧力-密度関係は材料の指紋のようなものです。同じプリントを得るためには、全く同じ指(粉末)から始め、全く同じ方法(プロセス)で押さなければなりません。

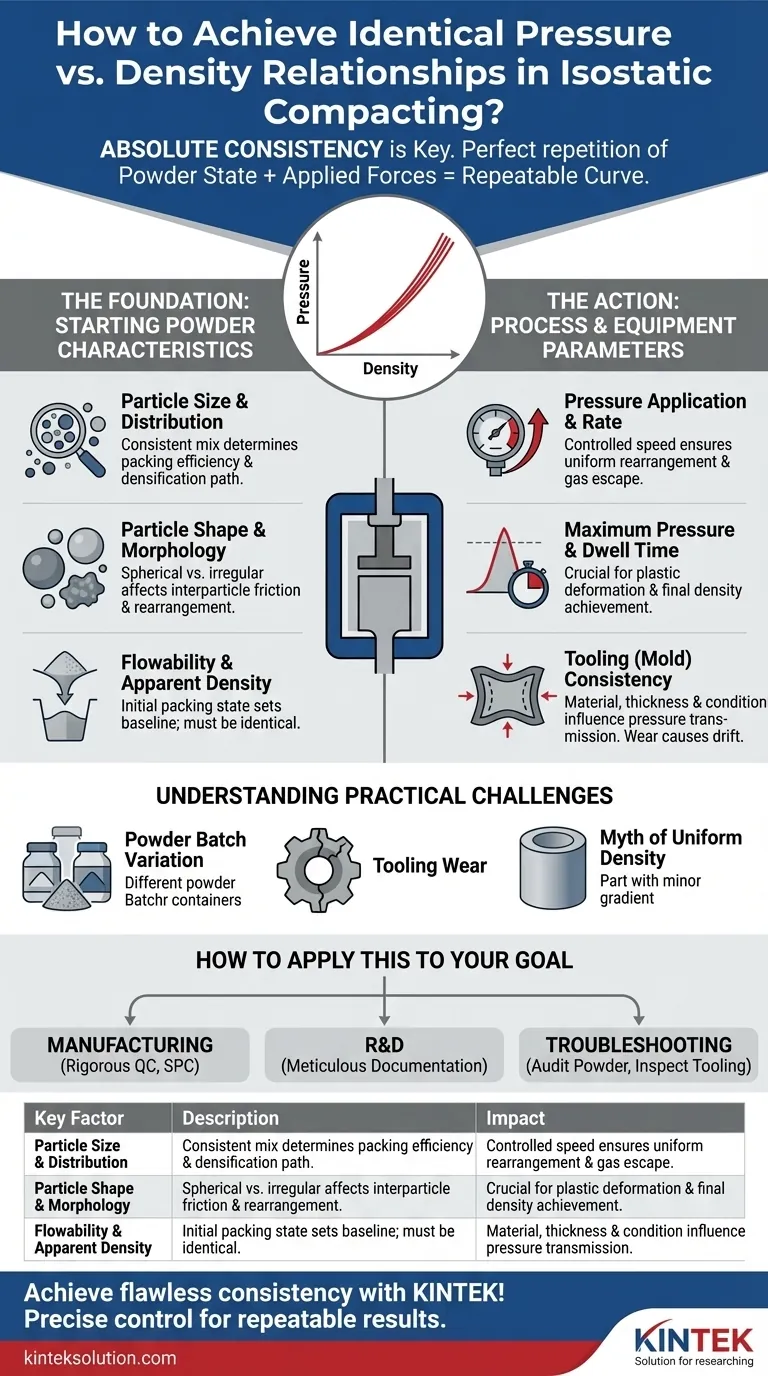

基礎:始動粉末の特性

圧縮された部品の最終密度は、出発する粉末の特性によって根本的に決定されます。ここでのわずかな変動も、圧力-密度曲線のずれに直接つながります。

粒子のサイズと分布

粉末粒子のサイズと異なるサイズの混合具合は、それらがどれだけ効率的に詰め合わされるかを決定します。一貫性があり、明確に定義された粒度分布は、高密度化の主要なメカニズムである、より大きな粒子の間の空隙を充填するために極めて重要です。

粒子の形状と形態

球形の粒子は、不規則、角張った、または薄片状の粒子よりも予測しやすく流動し、充填されます。粒子間に働く摩擦、すなわち粒子間摩擦は、球形の方が低いため、圧力下でより容易に再配列することができます。

流動性と見かけ密度

圧力が加えられる前に金型内の粉末の初期充填状態は、見かけ密度として知られています。この初期充填状態があなたの基準線となります。再現性のある曲線を得るためには、見かけ密度が実行ごとに同一でなければならず、そのためには一貫した流動特性を持つ粉末が必要です。

作用:プロセスと装置のパラメータ

粉末が金型に入ると、圧力を印加する方法が最終密度への経路を決定します。プロセスにおける一貫性のなさが、変動の第二の主な原因となります。

圧力の印加と速度

圧力を上昇させる速度は重要な変数です。制御され、再現性のある加圧速度は、閉じ込められたガスが逃げ、粒子が均一に再配列するための時間を確保します。圧力の突然の印加は、密度の勾配を生じさせる可能性があります。

最大圧力と保持時間

明白に思えますが、全く同じピーク圧力に到達することは譲れません。さらに、保持時間、つまり最高圧力で部品を維持する期間も重要です。この期間は時間依存性の塑性変形と粒子の再配列を可能にし、さらに密度を増加させます。

金型(ツール)の一貫性

等静電プレスで使用される柔軟な金型は、システムの重要な部分です。その材料、厚さ、および経年劣化の度合いは、すべて粉末への圧力伝達方法に影響を与えます。摩耗したり、硬化したり、変更された金型は、新しい金型と同じ結果を生み出しません。

実際的な課題の理解

実際の製造または研究環境において、理論的に「同一」の関係を達成することは理想です。実際的な目標は、関係を厳密に統計的に管理されたプロセスウィンドウ内に維持することです。

粉末バッチ間のばらつき

これはプロセスがずれる最も一般的な原因の一つです。異なる製造ロットから、あるいは異なる供給元からの粉末は、粒子のサイズ、形状、または純度に微妙な違いがあり、これが圧縮挙動を大きく変える可能性があります。

均一な密度の神話

等静電プレスは他の方法と比較して特異的に均一な密度をもたらしますが、わずかな勾配が依然として存在する可能性があります。目標は、これらの勾配を再現性のあるものにすることです。粉末の充填技術や金型の設計などの要因がこれに影響を与える可能性があります。

ツールの摩耗と劣化

エラストマー製の金型は消耗品です。それらは各サイクルで疲労し、伸び、硬化します。この劣化は徐々ではあるが避けられず、ツールの寿命を通じて圧力-密度関係をずらしていくことになります。

あなたの目標への応用方法

一貫性を達成するための戦略は、あなたの目的に依存します。これらの原則を使用して、最も影響の大きい部分に努力を集中させてください。

- もしあなたの主な焦点が大量生産であれば: すべての粉末バッチに対して厳格な受け入れ品質管理を実施し、統計的プロセス管理(SPC)を使用してプロセスを監視し、逸脱があればリアルタイムでフラグを立てます。

- もしあなたの主な焦点が研究開発(R&D)であれば: 結果が有効で再現性があることを保証するために、すべての実験についてすべての粉末特性(サイズ、形状、形態、純度)とプロセスパラメータ(圧力速度、保持時間)を綿密に文書化します。

- もしあなたの主な焦点がプロセスの不整合のトラブルシューティングであれば: まず、粉末供給のバッチ間のばらつきを監査し、次にツールの摩耗や損傷を点検することから始めます。これらは最も頻繁な原因だからです。

これらの粉末およびプロセスの変数を体系的に制御することにより、部品の安定した予測可能な圧力-密度関係を確保できます。

要約表:

| 主要因 | 説明 | 圧力-密度関係への影響 |

|---|---|---|

| 粒子のサイズと分布 | 一貫した粒度混合 | 充填効率と高密度化の経路を決定する |

| 粒子の形状と形態 | 球形 対 不規則な形状 | 粒子間摩擦と圧力下での再配列に影響を与える |

| 流動性と見かけ密度 | 初期の粉末充填状態 | 密度の基準線を設定する。再現性のためには同一でなければならない |

| 圧力の印加と速度 | 圧力上昇の速さ | 均一な粒子の再配列とガスの排出を保証する |

| 最大圧力と保持時間 | ピーク圧力と保持時間 | 塑性変形と最終密度の達成に極めて重要 |

| 金型(ツール)の一貫性 | 金型の材料、厚さ、状態 | 圧力伝達に影響を与える。摩耗は結果のずれを引き起こす |

KINTEKで等静電圧縮プロセスの完璧な一貫性を達成しましょう! 自動ラボプレス、等静電プレス、加熱ラボプレスを含む当社の専門ラボプレス装置は、圧力と密度の関係に対する正確な制御を提供するために設計されています。大量生産、R&D、またはトラブルシューティングのいずれの分野であっても、KINTEKの装置は厳格な粉末およびプロセスパラメータを維持することで、再現性のある結果を保証します。今日お問い合わせいただき、変動に足を引っ張られることなく、当社のソリューションが研究室の効率と製品品質をどのように向上させられるかをご確認ください!

ビジュアルガイド

関連製品

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型