本質的に、冷間静水圧プレス(CIP)は、粉末を固体塊に圧縮するための製造プロセスです。これは、柔軟なモールドに密閉された粉末に対し、通常は室温で、液体を使用してあらゆる方向から非常に高い均一な圧力を加えるものです。これにより、取り扱いおよび後続の加工に十分な強度を持つ、高密度の均一な「グリーン」部品が作成されます。

CIPの根本的な利点は、他のプレス方法で一般的な密度のばらつきや内部応力を排除できることです。全方向から圧力を均等に加えることにより、特に複雑な形状を持つ部品に対して、構造的に優れたコンポーネントを製造できます。

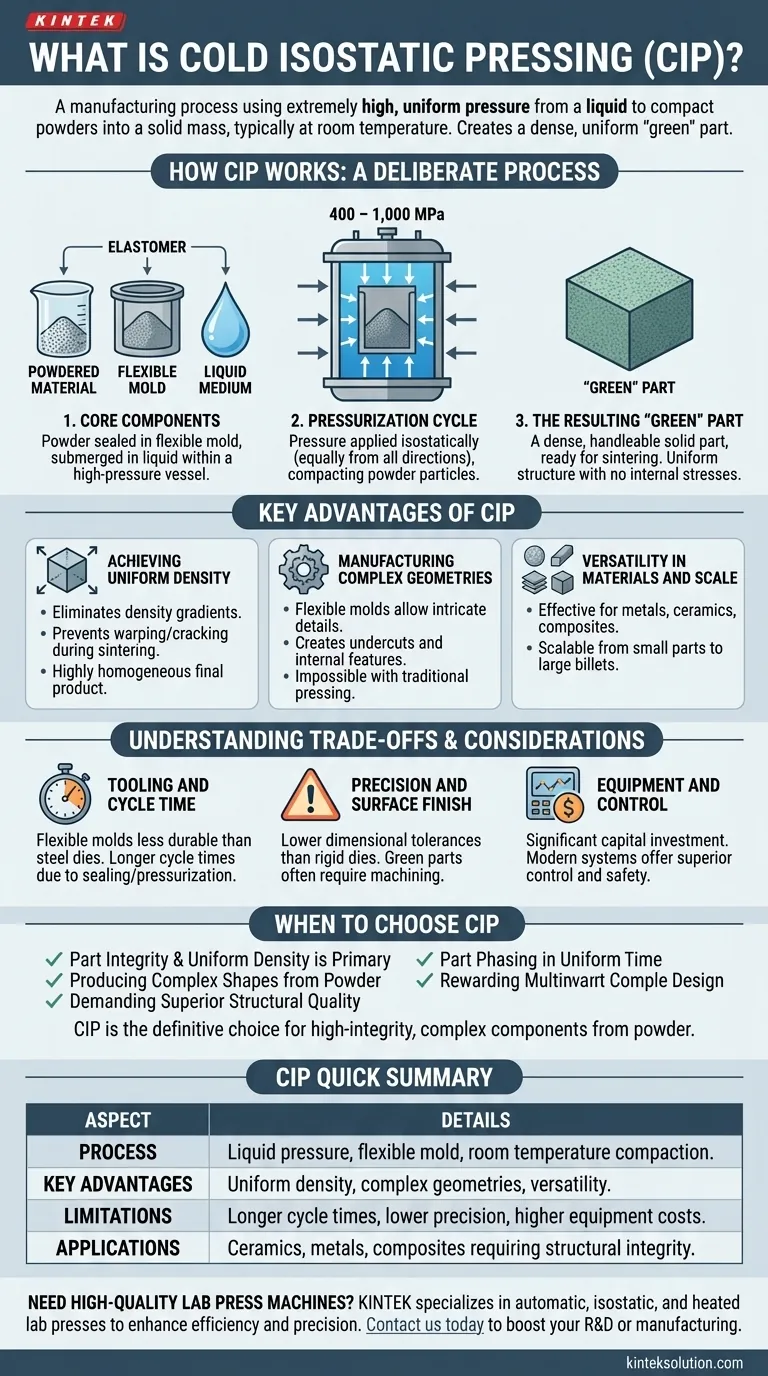

冷間静水圧プレス(CIP)の仕組み

CIPの価値を理解するには、まずそのメカニズムを理解する必要があります。このプロセスは、均一な圧縮を達成するために設計された意図的な多段階の手法です。

主要構成要素

このセットアップには、粉末材料、柔軟なモールド、および液体媒体の3つの主要な要素が含まれます。粉末は、通常ゴムやポリウレタンなどのエラストマーで作られた型にはまるモールド内に配置され、密閉されます。この密閉されたパッケージは、高圧容器内の液体(通常は水)に浸されます。

加圧サイクル

外部ポンプが容器内の液体を加圧し、圧力はしばしば400~1,000 MPaに達します。圧力が流体を通して伝達されるため、それは柔軟なモールドのすべての表面に等しく作用する、すなわち**静水圧的に**作用します。この圧力を設定時間保持し、粉末粒子を互いに圧縮して空隙を除去します。

生成される「グリーン」部品

CIPプロセスの出力は**「グリーン」部品**として知られています。このコンポーネントは、高密度で十分な機械的強度を持つ固体に圧縮された塊であり、取り扱いや機械加工、または次の工程への移動が可能です。これはまだ焼成または焼結されておらず、セラミックまたは金属部品を完成させるための最終段階です。

CIP法の主な利点

単純な圧縮方法(一軸プレスなど)の限界が欠点となる場合、エンジニアはCIPを選択します。その利点は、粉末冶金およびファインセラミックスの主要な課題に直接対応します。

均一な密度の達成

これがCIPの主な利点です。粉末を同時に全方向から圧縮することにより、最終的な高温焼結工程中の反り、亀裂、変形の原因となる密度勾配を排除します。その結果、非常に均質で信頼性の高い最終製品が得られます。

複雑な形状の製造

従来のダイプレスは、比較的単純な形状に限定されます。CIPが柔軟なモールドを使用することで、複雑なディテール、アンダーカット、複雑な内部または外部の特徴を持つ部品の製造が可能になります。これにより、そうでなければ粉末から成形することが不可能であったコンポーネントの製造への道が開かれます。

材料とスケールにおける多用途性

CIPは、他の方法での圧縮が困難な金属、セラミックス、複合材料、プラスチックを含む幅広い材料に対して有効です。このプロセスはスケーラブルであり、スパークプラグの絶縁体のような小さな部品の大量生産と、大きなビレットや長いパイプの作成の両方に使用されます。

トレードオフと考慮事項の理解

CIPは強力ですが、万能の解決策ではありません。情報に基づいた決定を下すためには、その限界を理解することが不可欠です。

ツーリングとサイクルタイム

CIPで使用される柔軟なエラストマーモールドは、一軸プレスで使用される硬化鋼ダイよりも耐久性が低く、寿命が短くなります。さらに、モールドの密閉、容器の加圧、減圧のプロセスは、高速機械プレスと比較してサイクルタイムが長くなる可能性があります。

精度と表面仕上げ

柔軟なモールドで成形された部品は、リジッドダイで作られた部品ほどの厳密な寸法公差や滑らかな表面仕上げは得られません。CIPによって作られたグリーン部品は、最終的なニアネットシェイプ仕様を達成するために、焼結前に機械加工が必要になることがよくあります。

設備と制御

このプロセスには、高圧容器、ポンプ、安全システムへの多額の設備投資が必要です。最新の**電気式CIPシステム**は、圧力サイクルに対する優れた自動制御、安全性の向上、および高い効率性を提供します。これに対し、より単純な手動システムでは、再現性の高い高歩留まりプロセスに必要な精度を欠く場合があります。

冷間静水圧プレスを選択する時

CIPを使用するかどうかの決定は、コンポーネントと材料の特定の要求によって左右されるべきです。

- 部品の完全性と均一な密度が主な焦点である場合: CIPは、焼結中の内部応力を最小限に抑え、欠陥を防ぐための優れた方法です。

- 粉末から複雑な形状を製造することが主な焦点である場合: CIPの柔軟なツーリングは、従来の или一軸プレスでは不可能な形状の作成を可能にします。

- 予算内で大量の単純な部品を製造することが主な焦点である場合: 従来のダイ圧縮の方が費用対効果が高いかもしれませんが、CIPが提供する密度の均一性と形状の複雑さは犠牲になります。

最終的に、CIPは、優れた構造品質を要求される高インテグリティで複雑なコンポーネントを粉末から作成する必要がある場合の決定的な選択肢です。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 柔軟なモールド内で液体圧力を使用し、室温で粉末を圧縮する |

| 主な利点 | 均一な密度、複雑な形状を形成する能力、材料の多用途性 |

| 制限事項 | サイクルタイムが長い、精度が低い、設備コストが高い |

| 用途 | 構造的完全性が要求されるセラミックス、金属、複合材料に最適 |

粉末圧縮用の高品質なラボプレス機が必要ですか? KINTEKは、ラボの効率と精度を高めるための自動ラボプレス、静水圧プレス、加熱ラボプレスなどを専門としています。当社の装置は、複雑な部品製造における均一な結果を保証します。お客様固有のニーズをサポートし、R&Dまたは製造プロセスを強化する方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型