CIP(冷間等方圧プレス)は製造プロセスであり、室温で粉末状の材料を均一な高圧液体を用いて圧縮します。粉末は柔軟なエラストマーモールド内に密閉され、その後、流体充填された圧力容器に浸されます。この方法は、非常に高密度で均一な密度を持つ「グリーン」部品を生成し、焼結などの後続プロセスへの準備をします。

CIPの主な利点は、単なる圧縮ではなく、均一な圧縮です。液体圧力がすべての表面に均等に作用することにより、従来のプレス法に固有の密度変動や内部応力を排除し、複雑な形状に最適です。

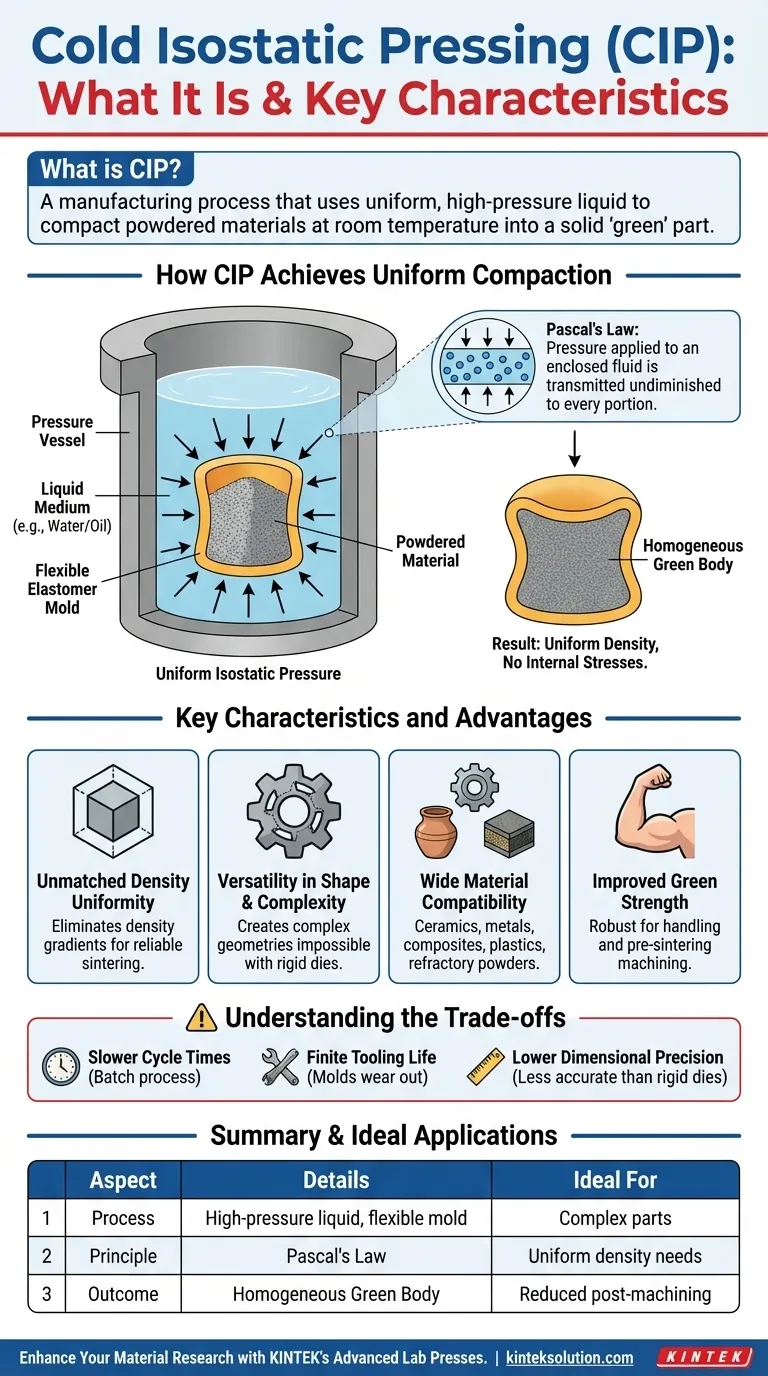

CIPがいかに均一な圧縮を実現するか

冷間等方圧プレスの有効性は、流体力学の基本原理と特殊な工具の使用に根ざしています。この組み合わせが、他の粉末固化技術と一線を画す点です。

パスカルの法則の原理

その核心において、CIPはパスカルの法則に基づいて動作します。この原理は、密閉された非圧縮性の流体に加えられた圧力が、流体のすべての部分および容器の壁に減衰することなく伝達されると述べています。

CIPの文脈では、圧力容器内の液体媒体(通常は水または油)が、柔軟なモールドのすべての点に油圧を均等かつ同時に伝達します。

柔軟なモールドの役割

粉末は、ウレタンやゴムなどの材料で作られた密閉されたしなやかなモールド内に収められます。このエラストマーモールドは、破れることなく圧力下で容易に変形するように設計されています。

液体圧力が上昇するにつれて、モールドは内側に潰れ、等方的な(均一な)圧力を内部の粉末に直接伝達します。これにより、材料がすべての方向から一度に圧縮されることが保証されます。

結果:均質なグリーンボディ

このプロセスの結果は、「グリーンボディ」(未焼結部品)であり、非常に均一な密度を持ちます。金型壁との摩擦により密度勾配が生じる一軸プレスとは異なり、CIPは完全に均質な構造を生み出します。

この均一性は、最終的な焼結または熱間等方圧プレス(HIP)段階での予測可能で一貫した収縮につながり、部品の歪みや破損率を低減するため、極めて重要です。

主要な特性と利点

CIPは、その独自の特性が明確な工学的利点を提供する特定の用途に選ばれます。

比類のない密度均一性

これが主な利点です。密度勾配を排除することにより、CIPはより確実に焼結し、最終的に優れた機械的特性を示す部品を製造します。

形状と複雑さにおける多用途性

圧力が流体によって印加されるため、CIPは機械プレスのような直線的な動きに限定されません。剛性の高い金型では作成不可能な、複雑な形状、アンダーカット、および中空セクションを持つ部品を製造できます。

幅広い材料互換性

このプロセスは、多種多様な材料に対して非常に効果的です。セラミックス、金属、複合材料、プラスチック、および耐火性粉末の固化に広く使用されています。

グリーン強度の向上

高密度で均一な圧縮により、グリーンボディは、バラ粉末や軽くプレスされた部品よりも著しく高い強度を持ちます。これにより、部品は焼結前に取り扱ったり、炉に装填したり、軽く機械加工したりするのに十分な堅牢さを持ちます。

トレードオフの理解

CIPは強力ですが、すべての粉末圧縮ニーズに対応する万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

工具の寿命とコスト

柔軟なエラストマーモールドは、CIPの主要な工具です。これらは高圧サイクルの繰り返しによる摩耗と疲労の影響を受け、有限の寿命があります。これにより、工具コストは一軸プレスで使用される硬化鋼金型よりも部品あたり高くなる可能性があります。

遅いサイクル時間

CIPは通常、バッチプロセスです。モールドの充填、密閉、圧力サイクルの実行、部品の取り出しには、従来の機械プレスのような高速かつ自動化されたプロセスと比較して相当な時間がかかります。

低い寸法精度

複雑な形状には優れていますが、モールドの柔軟性のため、グリーン部品の寸法精度は、剛性の高い金型セットで達成できる精度よりも低くなります。最終的な寸法は、粉末充填の一貫性とモールドの挙動に大きく依存します。

目的に応じた適切な選択

製造プロセスの選択は、プロジェクトの優先順位に完全に依存します。

- 単純な形状の大量生産が主な焦点の場合: その速度と自動化の可能性から、従来の単軸プレスまたはダイプレスの方が費用対効果が高い可能性があります。

- 均一な密度を持つ複雑な部品の作成が主な焦点の場合: 特に焼結後に予測可能な収縮と高い最終性能を必要とする部品の場合、CIPが優れた選択肢となります。

- 複雑な部品の後工程機械加工を最小限に抑えることが主な焦点の場合: CIPは優れたニアネットシェイプのグリーンボディを生成し、最終的な機械加工工程で除去する必要のある材料を大幅に削減します。

結局のところ、冷間等方圧プレスは、内部の完全性が最も重要となる高品質で先進的な材料を作成するための基礎となるツールです。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 室温で柔軟なモールド内の高圧液体を使用 |

| 主要原理 | 均一な圧力印加のためのパスカルの法則 |

| 主な利点 | 高い密度均一性、複雑な形状対応能力、幅広い材料互換性 |

| 制限事項 | 工具コストが高い、サイクル時間が遅い、寸法精度が低い |

| 理想的な用途 | 均一な密度を必要とする複雑な部品、後工程機械加工の削減 |

複雑な材料のニーズに対応する、正確で信頼性の高いラボプレスソリューションが必要ですか? KINTEKは、実験室環境向けに調整された自動ラボプレス、等方圧プレス、加熱ラボプレスを含む先進的なラボプレス機械を専門としています。当社の装置は、均一な圧縮と高密度の結果を保証し、優れた部品の完全性と効率を達成するのに役立ちます。当社のソリューションがお客様の製造プロセスをどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型