最も主要なメリットは、加圧前に粉末から空気を排気することで、構造的欠陥が大幅に減少し、より高密度で均一な最終部品が製造されることです。この予備加圧ステップは、特に微粉末や脆性粉末を扱う場合に不可欠です。これらの場合、閉じ込められた空気は部品の故障の一般的な原因となるためです。

粉末塊内に閉じ込められた空気は、高密度化に抵抗する圧縮ばねとして機能します。圧力を加える前にこの空気を除去することで、密度の低下や圧力解放時の破局的な亀裂を引き起こす内部応力の主な発生源を排除できます。

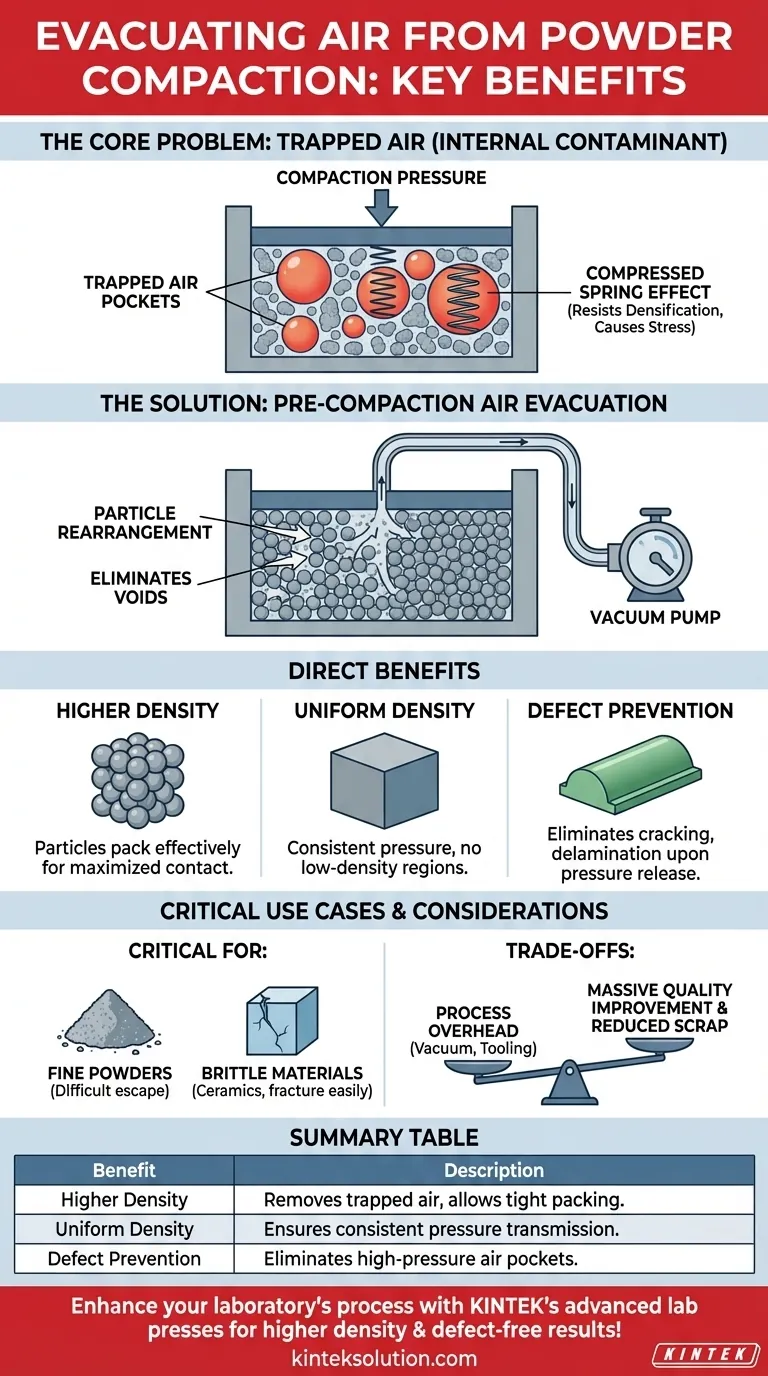

核心的な問題:内部汚染物質としての閉じ込められた空気

排気のメリットを理解するためには、まず粉末粒子の隙間を満たす空気が無害ではないことを認識する必要があります。それは、固体で高密度の物体を製造するという目的に積極的に反して作用します。

空気が閉じ込められる理由

個々の粉末粒子の間の空間は、空隙と呼ばれ、自然に空気に満たされています。急速な加圧中、特に経路が非常に小さく複雑な微粉末の場合、この空気が逃げる時間や明確な経路がありません。

「圧縮ばね」効果

加圧力を加えると、この閉じ込められた空気は粉末塊内の高圧ポケットに圧縮されます。これらのポケットは、周囲の粒子に物理的に押し返し、粒子が本来可能なほど密接に結合するのを妨げます。

これにより、部品全体に局所的な高内部応力領域と低密度領域が生成されます。

空気排気の直接的な利点

圧力を加える前に空気を除去することは、加圧プロセスを一変させ、結果を劇的に改善します。

高密度の実現

閉じ込められた空気が加圧力を妨げないため、粒子ははるかに効果的に移動、滑り、再配置できます。これにより、外部圧力が本来の機能を適切に実行できるようになります。すなわち、空隙を排除し、粒子間の接触を最大化し、その結果、著しく高密度の部品が得られます。

密度の一貫性の確保

閉じ込められた空気は不均一性の原因です。金型から空気を排気することで、加圧力が粉末塊全体により均一に伝達されることが保証されます。これにより、低密度領域の形成を防ぎ、最終部品の均一な微細構造を促進します。

加圧欠陥の防止

最も重要な利点は欠陥の防止です。加圧が完了し、外部圧力が解放されると、閉じ込められた空気の高圧ポケットが激しく膨張します。この急速な膨張は、亀裂、層間剥離、場合によっては未焼結(または「グリーン」)成形品の完全な「破裂」の主な原因となります。

事前に空気を排気することで、この破壊メカニズムは完全に排除されます。

トレードオフと考慮事項の理解

非常に有益である一方で、排気ステップの導入には実際的な考慮事項が伴います。

排気が最も重要になるのはいつか?

排気は単なるベストプラクティスではなく、多くの場合必要不可欠です。以下の場合に最も重要です。

- 微粉末: 粒子が小さいほど、空気が自然に逃げるのが難しくなります。

- 脆性材料: セラミックスなどの材料は、閉じ込められた空気に起因する内部応力に耐えることができず、排気なしでは容易に破断します。

プロセスのオーバーヘッド

排気ステップの追加には、密閉して真空ポンプに接続できる金型(フレキシブルモールドなど)が必要です。これによりワークフローにステップが追加され、特定の機器が必要になりますが、部品品質の大幅な向上と不良率の低減が、ほとんどの場合、その投資を正当化します。

代替手段とその限界

加圧速度を遅くすることで、より多くの空気が自然に逃げるようになる場合もあります。しかし、これは特に品質が最優先される微粉末や脆性粉末の場合、予備排気に比べて信頼性が低く、効果も劣ります。

加圧プロセスへの適用

粉末排気を導入する時期を決定するために、以下のガイドラインを使用してください。

- 部品の最大密度と強度を最優先する場合: 性能を損なう空隙を排除するための最も直接的な道であるため、常に粉末を排気してください。

- グリーン部品に亀裂や層間剥離が発生している場合: 閉じ込められた空気が最も可能性の高い原因です。排気ステップの導入は、最初かつ最も効果的な是正措置であるべきです。

- 粗くて延性のある粉末を扱っている場合: 排気なしで許容できる結果が得られる可能性はありますが、最終的な部品品質が仕様を満たしていることを確認するためにテストが不可欠です。

究極的には、空気を加圧前に除去すべき望ましくない汚染物質として扱うことは、高品質で欠陥のない部品を製造するための基本的な原則です。

要約表:

| 利点 | 説明 |

|---|---|

| 高密度化 | 閉じ込められた空気を除去し、粒子が密に充填されることで密度が増加します。 |

| 密度の均一性 | 圧力伝達の一貫性を確保し、低密度領域を削減します。 |

| 欠陥の防止 | 亀裂や層間剥離を引き起こす高圧空気ポケットを排除します。 |

KINTEKの高度なラボプレス機で、実験室の粉末加圧プロセスを強化しましょう! 当社の自動ラボプレス、静水圧プレス、加熱ラボプレスは、微粉末や脆性粉末を高精度で処理するように設計されており、より高い密度、均一性、欠陥のない結果を保証します。閉じ込められた空気に部品の品質を損なわせないでください。当社のソリューションが効率を高め、不良率を削減する方法については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- ラボ丸型双方向プレス金型

- ラボ・ポリゴン・プレス金型

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械