結論として、冷間静水圧成形(CIP)は、特殊な製造プロセスです。室温で粉末材料から非常に均一で緻密な部品を作成することに優れています。これは、流体を介して全方向から等しい力を加える静水圧を利用し、粉末を「グリーン(未焼結)」部品として知られる固形に圧縮します。これにより、焼結のような最終加工工程の前に優れた強度と一貫性を持つ部品が得られます。

冷間静水圧成形は万能な解決策ではなく、戦略的なツールです。その主な価値は、比類のない材料の均一性と密度を達成することにあり、これは高性能アプリケーションにとって不可欠です。たとえそれが幾何学的精度や生産速度を多少犠牲にするとしてもです。

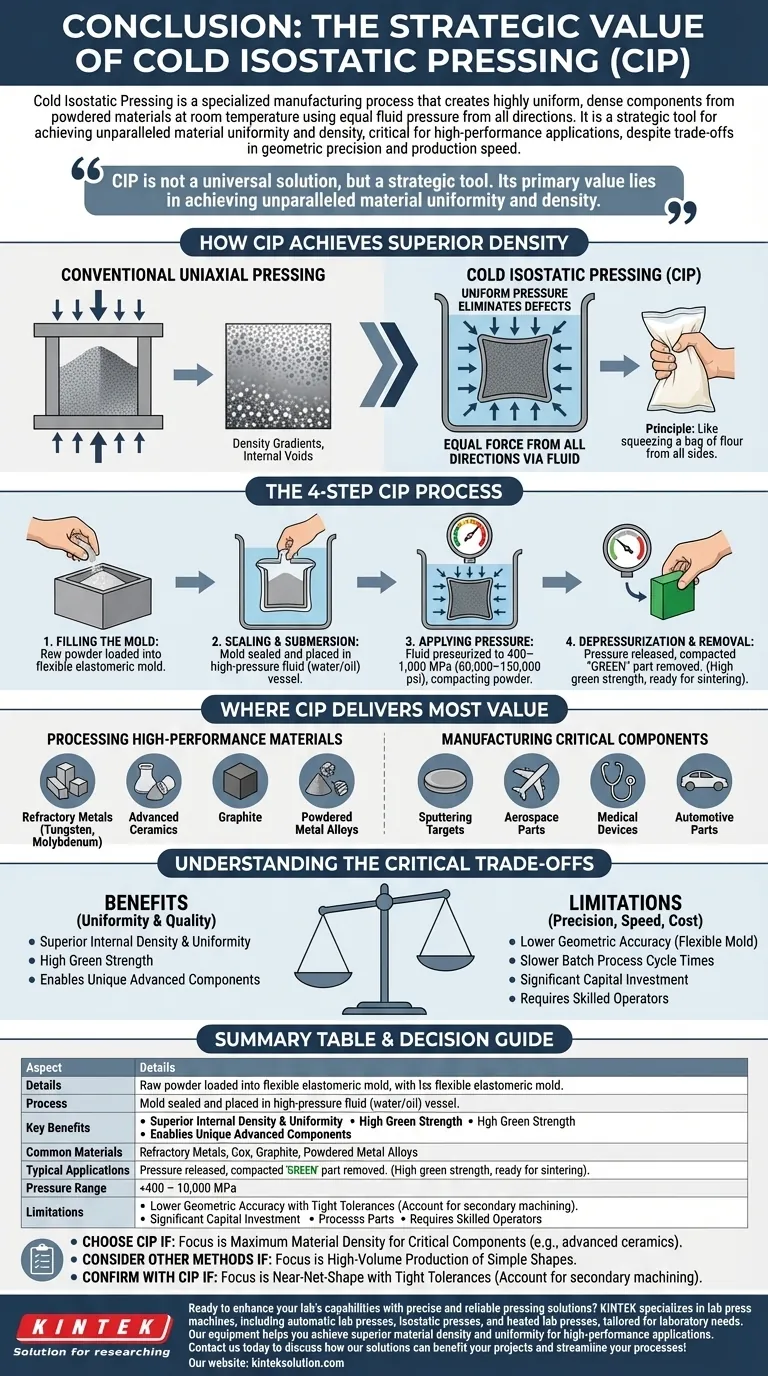

CIPがいかにして優れた密度を達成するか

CIPの独自の利点は、圧力の加え方にあります。一方向または二方向から力が加わる従来の単軸プレスとは異なり、CIPは材料を全方向から包み込み、多くの一般的な欠陥を排除します。

静水圧の原理

密封された小麦粉の袋を両手で一度に全方向から絞るのを想像してみてください。中の粉末は均一に圧縮され、硬い層や弱い箇所は発生しません。これがCIPの核となる原理です。

粉末が充填された柔軟な型を高圧流体容器に入れることで、力が部品のあらゆる表面に均一に伝達されます。これにより、密度勾配、内部の空隙、そして部品の破損につながる応力点が排除されます。

4段階のプロセス

CIPの操作メカニズムは簡単ですが、精密な制御が必要です。

- 型の充填: 原料粉末は、部品の大まかな形状を決定する柔軟なエラストマー型(通常はゴムまたはウレタン製)に充填されます。

- 密閉と液中浸漬: 型は密閉され、水または油などの流体で満たされた高圧容器内に置かれます。

- 圧力の印加: 流体は非常に高いレベル、しばしば400~1,000 MPa(60,000~150,000 psi)に加圧され、粉末を固形に圧縮します。

- 減圧と取り出し: 圧力が慎重に解放され、圧縮された部品が型から取り出されます。

「グリーン(未焼結)部品」の役割

CIPプロセスの出力は「グリーン(未焼結)部品」です。まだ最終状態ではありませんが、この部品は非常に高いグリーン強度を持っています。これは、取り扱い、機械加工、または次の段階(通常は粒子の恒久的な融合のための焼結(高温焼成))へ移動させるのに十分な堅固さと耐久性があることを意味します。

CIPが最も価値を発揮する場所

CIPは大量生産で低コストな方法ではありません。材料の完全性が絶対的な優先事項である場合に使用される精密なツールです。

高性能材料の加工

CIPは、他の方法では加工が難しい材料に非常に適しています。これには、非常に高い融点を持つ耐火金属(タングステンやモリブデンなど)や、先進セラミックス、グラファイト、粉末金属合金が含まれます。

重要部品の製造

CIPによって達成される均一性は、部品の故障が許されない産業において不可欠です。

エレクトロニクス分野では、均一なコーティング堆積を保証するため、理論密度に近い(最大95%)スパッタリングターゲットの製造に使用されます。航空宇宙、医療、自動車産業では、高い信頼性と長寿命が要求されるベアリング、ギア、構造部品などに使用されます。

重要なトレードオフの理解

CIPを導入するには、その限界を明確に理解する必要があります。それを使用するという決定は、常に競合する優先事項のバランスです。

精度と均一性

柔軟な型の使用は、CIPが剛性の金型圧縮よりも一般的に幾何学的精度が低いことを意味します。最終的な形状が完全に定義されない場合があります。このトレードオフは、優れた内部密度と均一性を得ることであり、これは性能にとってより重要であることがよくあります。

スループットと品質

CIPは通常バッチプロセスであり、射出成形やダイプレスのような自動化された連続方法と比較してサイクルタイムが遅い場合があります。最終部品の品質と独自の特性が低い生産速度を正当化する場合に選択されます。

初期投資と能力

CIPに必要な高圧容器と制御システムは、多大な設備投資を意味します。しかし、このコストは、他の技術では製造できない先進部品を製造する独自の能力を提供します。

プロセス制御と労働力

CIPでの成功は自動ではありません。クラックなどの欠陥を防ぎ、高品質で均一な部品を確保するためには、熟練したオペレーターと、加圧および減圧速度の慎重な管理が必要です。

用途に応じたCIPの選択

CIPが適切な選択であるかどうかを判断するには、その明確な利点を主要な製造目標と比較検討する必要があります。

- 主要な焦点が重要部品の最大材料密度と均一性である場合: 特に先進セラミックス、複合材料、または耐火金属の場合、CIPは優れた選択肢です。

- 主要な焦点が標準材料による単純な形状の大量生産である場合: 従来の金型圧縮や粉末射出成形などの他の方法の方が、より費用対効果が高い可能性があります。

- 主要な焦点が厳しい寸法公差を持つニアネットシェイプ部品の製造である場合: CIPの幾何学的精度が許容できるかどうか、または必要な二次機械加工操作のために予算を立てる必要があるかどうかを確認する必要があります。

最終的に、CIPは材料品質への戦略的な投資であり、従来のプレス技術では実現不可能だった高性能部品の製造を可能にします。

まとめ表:

| 側面 | 詳細 |

|---|---|

| プロセス | 室温で流体を介して全方向から等しい圧力をかけ、粉末を圧縮する |

| 主な利点 | 高い均一性、優れた密度、欠陥の低減、強力なグリーン(未焼結)部品 |

| 一般的な材料 | 耐火金属(例:タングステン)、先進セラミックス、グラファイト、粉末合金 |

| 代表的な用途 | スパッタリングターゲット、航空宇宙部品、医療機器、自動車部品 |

| 圧力範囲 | 400~1,000 MPa(60,000~150,000 psi) |

| 制約 | 低い幾何学的精度、遅い生産速度、高い初期投資 |

精密で信頼性の高いプレスソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKは、自動ラボプレス、静水圧プレス、加熱式ラボプレスなど、研究室のニーズに合わせたラボプレス機を専門としています。当社の装置は、高性能アプリケーション向けに優れた材料密度と均一性を実現するのに役立ちます。今すぐお問い合わせください。当社のソリューションがお客様のプロジェクトにどのように役立ち、プロセスを効率化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型