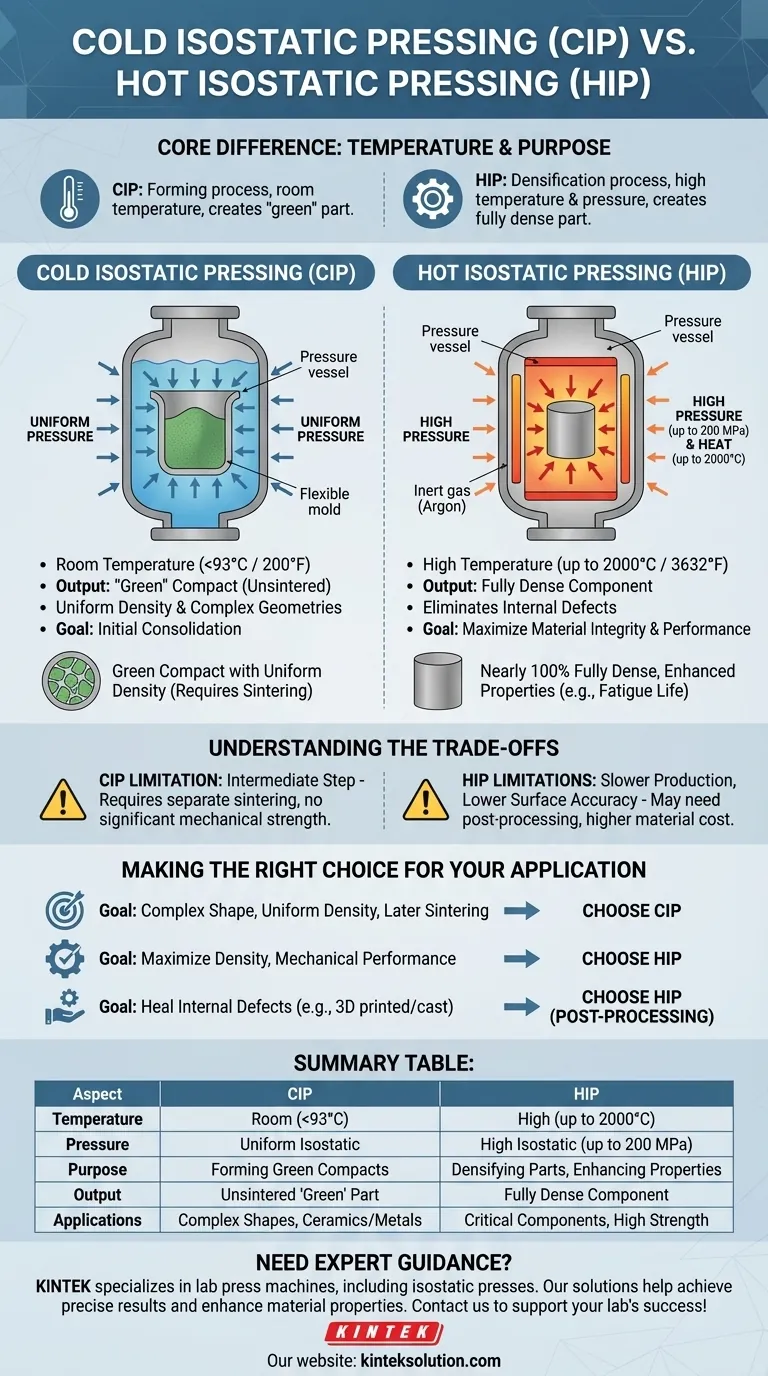

本質的に、冷間静水圧プレス(CIP)と熱間静水圧プレス(HIP)の主な違いは、温度と目的です。CIPは室温で均一な圧力を使用して粉末を固体の「グリーン(仮成形体)」に圧縮します。対照的に、HIPは高圧と高温を組み合わせて、優れた材料特性を持つ完全に高密度化された部品を作成します。

根本的な違いは熱だけではありません。CIPは予備的な形状を作成するための成形プロセスであるのに対し、HIPは最高の材料の完全性と性能を達成するために使用される高密度化および仕上げプロセスです。

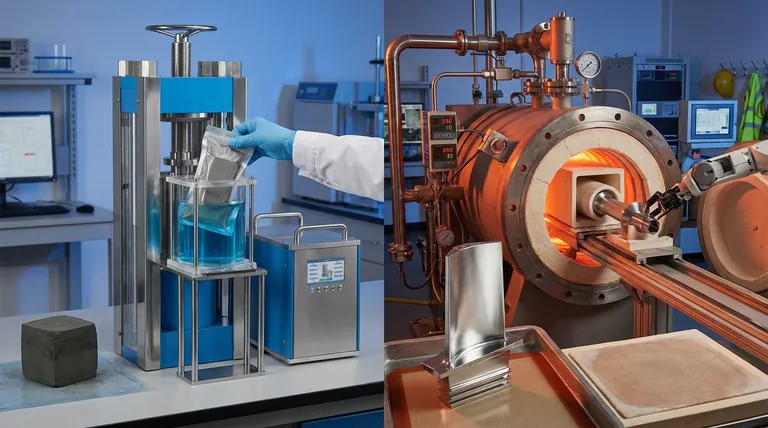

冷間静水圧プレス(CIP)とは?

冷間静水圧プレスは、セラミックスや金属などの粉末材料から複雑な部品を作成するための不可欠な第一歩です。これは、最終的な熱処理の前の初期の固化に焦点を当てています。

基本原理:室温での均一な圧力

CIPでは、粉末材料を柔軟なエラストマー製のモールドに密閉します。このモールドは、圧力容器内の流体に浸されます。

流体に圧力がかけられ、室温(通常93°C / 200°F未満)でモールドに対して全方向から均一な(静水圧の)圧力が加えられます。

目的:「グリーン」コンパクトの作成

CIPの出力は完成品ではありません。それは「グリーン」コンパクト、つまり取り扱い可能な十分な強度を持つ固体オブジェクトです。

このグリーン部品は、その構造全体にわたって非常に均一な密度を持っています。この均一性は、その後の高温焼結段階での反りや亀裂を防ぐために重要です。CIPは、バインダーやワックスを必要とせずに複雑な形状を作成するのにも優れています。

熱間静水圧プレス(HIP)とは?

熱間静水圧プレスは、単なる成形をはるかに超えた熱処理プロセスです。内部の欠陥を除去し、材料の理論上の最大密度を達成するために使用されます。

基本原理:熱と圧力の同時適用

HIP中、部品は制御された雰囲気を持つ圧力容器内に配置されます。その後、その容器に極めて高い温度(最大2000°C / 3632°F)と高い静水圧(最大200 MPa / 30,000 psi)の両方が印加されます。

圧力媒体は不活性ガスであり、最も一般的にはアルゴンであり、高温での材料との化学反応を防ぎます。

目的:完全な密度と向上した特性

熱と圧力の組み合わせにより、材料内部の内部の気孔、空隙、微小な亀裂が原子レベルで崩壊し、接合されます。

その結果、部品はほぼ100%完全に高密度化されます。疲労寿命(多くの場合10倍から100倍の要因で)、耐摩耗性、耐食性などの機械的特性が劇的に向上するなど、その利点は非常に大きいです。HIPは、材料がすべての方向に均一な強度を持つことを保証します。

トレードオフの理解

どちらのプロセスも強力ですが、万能薬ではありません。効果的に使用するためには、それらの限界を理解することが重要です。

CIPの固有の限界

CIPの主な「限界」は、それが中間製造ステップであることです。CIPプロセスから得られたグリーン部品は有意な機械的強度を持たず、耐久性のある機能部品になるためには、別途高温焼結プロセスを経る必要があります。

HIPの実用的な限界

HIPは優れた結果をもたらしますが、実用的な制約が伴います。

このプロセスは、ダイコンパクションなどの方法と比較して生産速度が遅く、大量生産にはあまり適していません。

また、柔軟な工具や材料の変形を使用するため、表面精度が低くなる可能性があります。このため、厳密な寸法公差を満たすには、機械加工などの後処理が必要になることがよくあります。最後に、このプロセスは特殊で高価な粉末に依存することが多く、材料費が増加する可能性があります。

用途に応じた適切な選択

CIPとHIPの選択は、最終的な目的に完全に依存します。予備的な形状を作成したいのか、それとも最終部品を完成させたいのでしょうか?

- その後の焼結のために、均一な密度を持つ複雑な粉末ベースの形状を作成することに主な焦点を当てる場合: 高品質のグリーンコンパクトを製造するには、CIPが正しい選択です。

- 重要な部品で最大の密度と機械的性能を達成することに主な焦点を当てる場合: 向上した疲労寿命と強度を持つ完全に高密度化された部品を作成するには、HIPが決定的なプロセスです。

- 既存の部品(例:鋳造品や3Dプリント金属)の内部欠陥を修復することに主な焦点を当てる場合: HIPは、内部の気孔率を排除し、部品の完全性を大幅に向上させるための後処理ステップとしても使用されます。

結局のところ、適切なプロセスを選択するには、材料を成形する必要があるのか、それともその内部構造を根本的に完璧にする必要があるのかを定義する必要があります。

要約表:

| 側面 | 冷間静水圧プレス(CIP) | 熱間静水圧プレス(HIP) |

|---|---|---|

| 温度 | 室温(<93°C) | 高温(最大2000°C) |

| 圧力 | 均一な静水圧 | 高い静水圧(最大200 MPa) |

| 目的 | 焼結用のグリーンコンパクトの成形 | 完全な高密度化と特性向上のための部品の高密度化 |

| 出力 | 均一な密度の未焼成「グリーン」部品 | 機械的特性が向上した完全に高密度化された部品 |

| 主な用途 | 焼結前のセラミックス/金属の複雑な形状 | 高い疲労寿命と強度を必要とする重要なコンポーネント |

研究室に最適なプレス機の選択について専門的なガイダンスが必要ですか? KINTEKは、粉末の圧縮と材料の高密度化に関するお客様固有のニーズを満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機の専門家です。当社のソリューションは、正確な結果の達成、効率の向上、材料特性の強化に役立ちます。お客様の研究室の成功をどのようにサポートできるかについて、今すぐお問い合わせください! 今すぐお問い合わせ

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ・ポリゴン・プレス金型