コールドアイソスタティックプレス(CIP)では、ドライバッグプロセスは、成形金型が加圧流体に触れることなく、粉末材料を加圧容器内で圧縮する製造方法です。これは、粉末を充填した金型を、プレス機に組み込まれた恒久的な柔軟なメンブレン内に配置することによって実現されます。部品と流体の隔離により、迅速な自動化と連続運転が可能になります。

ドライバッグプロセスの核心的な違いは、そのトレードオフにあります。それは、他の方法の幾何学的柔軟性を犠牲にして、大幅な速度と自動化を得ることであり、標準化された部品の大量生産にとって決定的な選択肢となります。

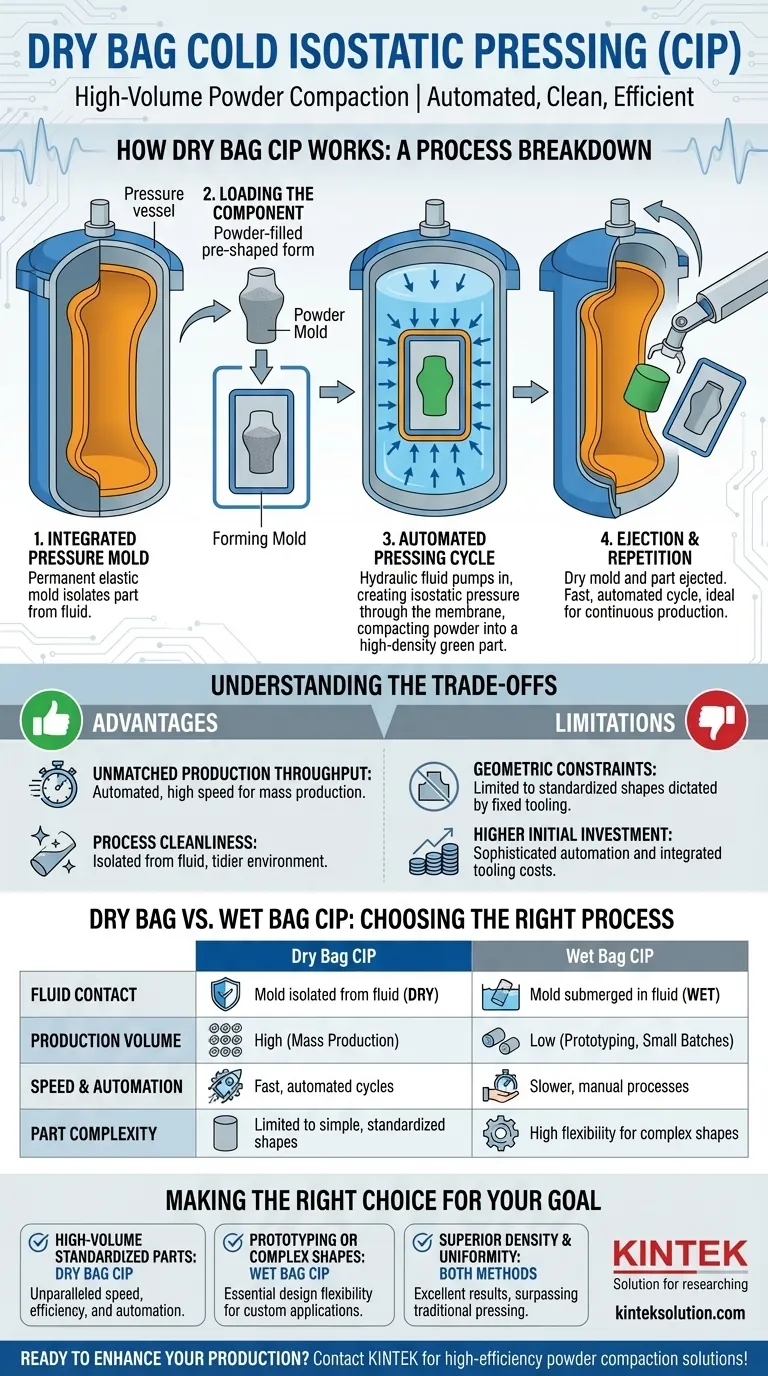

ドライバッグCIPの仕組み:プロセスの内訳

ドライバッグプロセスの効率性は、高圧工具が機械に直接統合されているという特殊な設計から生まれています。これにより、合理化され、反復可能な製造サイクルが可能になります。

統合された圧力金型

ドライバッグプレスの決定的な特徴は、圧力容器の内部に恒久的に取り付けられた耐久性のある弾性のある金型またはメンブレンです。この金型は、加圧流体(通常は水または油)と成形される部品との間のバリアとして機能します。

部品の装填

粉末材料はまず、個別の「成形金型」に装填されます。この金型が部品の最終形状を決定しますが、その後プレス機内の統合された圧力金型内に配置されます。

自動化されたプレスサイクル

成形金型が装填されると、圧力容器が密閉され、油圧流体がポンプで送り込まれ、統合金型を取り囲みます。これにより、全方向から均等な圧力がかかる静水圧が発生し、この圧力がメンブレンを介して粉末に伝達され、高密度の「グリーン(未焼成)」部品として均一に圧縮されます。

排出と繰り返し

成形金型と圧縮された部品は濡れることがないため、サイクルが完了すると自動的に排出できます。これにより、サイクルタイムが1分未満になることが多く、非常に高速になり、プロセスを連続生産ラインに統合できます。

ドライバッグ対ウェットバッグ:適切なプロセスの選択

ドライバッグCIPとウェットバッグCIPはいずれも均一な密度を実現しますが、根本的に異なる生産目標のために設計されています。両者の選択は、量、速度、部品の複雑さによって決まります。

決定的な違い:流体との接触

ウェットバッグプロセスでは、粉末を充填した金型は真空シールされ、加圧流体に直接浸されます。ドライバッグプロセスでは、金型は統合されたメンブレンによって流体から隔離されたままになります。

生産量と速度

ドライバッグは速度と大量生産のために作られています。その自動化された性質は、数千または数百万個の部品の大量生産に最適です。ウェットバッグは、研究、プロトタイピング、および小規模な生産バッチにより適した、より手動でバッチ指向のプロセスです。

部品の複雑さとサイズ

ウェットバッグは優れた柔軟性を提供します。密閉できる形状であれば何でも流体に浸すことができるため、大型または幾何学的に複雑な部品に最適です。ドライバッグは、固定された統合金型の形状とサイズに限定されるため、チューブ、ロッド、ノズルなどの単純な標準化された部品に最適です。

ドライバッグCIPのトレードオフの理解

適切なプロセスを選択するには、ドライバッグの効率性の利点とその固有の制限を客観的に比較検討する必要があります。

利点:比類のない生産スループット

ドライバッグCIPを選択する主な理由は、その自動化と速度の能力です。これは、工業規模で粉末を圧縮するための最も効率的な方法の1つです。

利点:プロセスの清浄度

部品を作動油から隔離することにより、ドライバッグプロセスはよりクリーンな部品とより整頓された操作環境を保証します。これにより、プレス後の洗浄作業の必要性が軽減されます。

制限:幾何学的な制約

最も重要な欠点は柔軟性の欠如です。最終部品の形状は、組み込みの工具によって決まります。生産を異なる部品形状に変更するには、プレス機の再工具化が必要となる大規模な作業となります。

制限:高い初期投資

ドライバッグシステムの高度な自動化と統合された工具は、通常、よりシンプルで汎用性の高いウェットバッグプレスと比較して、より高い初期資本投資を必要とします。

目標に応じた正しい選択を行う

あなたの決定は、それが量、複雑さ、または研究のいずれであれ、プロジェクトの主な目的を明確に理解することによって推進される必要があります。

- 標準化された部品の大量生産が主な焦点である場合: ドライバッグCIPは、その比類のない速度、効率性、自動化のために明確な選択肢です。

- プロトタイピングや大型で複雑な形状の製造が主な焦点である場合: ウェットバッグCIPは、小容量およびカスタムアプリケーションに必要な設計の柔軟性を提供します。

- 優れた材料密度と均一性を達成することが主な焦点である場合: どちらの方法も、従来の単軸プレスでは不可能な優れた結果をもたらします。

最終的に、適切なCIP法を選択することは、幾何学的な柔軟性へのニーズと、必要とされる生産量の明確な評価にかかっています。

概要表:

| 側面 | ドライバッグCIP | ウェットバッグCIP |

|---|---|---|

| 流体との接触 | 金型は流体から隔離される | 金型は流体に浸される |

| 生産量 | 高(大量生産) | 低(プロトタイピング、小バッチ) |

| 速度と自動化 | 高速、自動化されたサイクル | より遅い、手動プロセス |

| 部品の複雑さ | 単純な標準化された形状に限定される | 複雑な形状に対して高い柔軟性 |

| 初期投資 | より高い | より低い |

効率的な粉末圧縮で研究室の生産性を高める準備はできていますか? KINTEKは、お客様の研究室のニーズに合わせて調整された自動ラボプレス、等方性プレス、加熱ラボプレスを含むラボプレス機械を専門としています。当社のソリューションは、大量生産のために優れた密度、自動化、および清浄度を提供します。当社のプロセスを最適化し、効率を高める方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- ラボ用静水圧プレス成形用金型

- 手動冷たい静的な押す CIP 機械餌の出版物