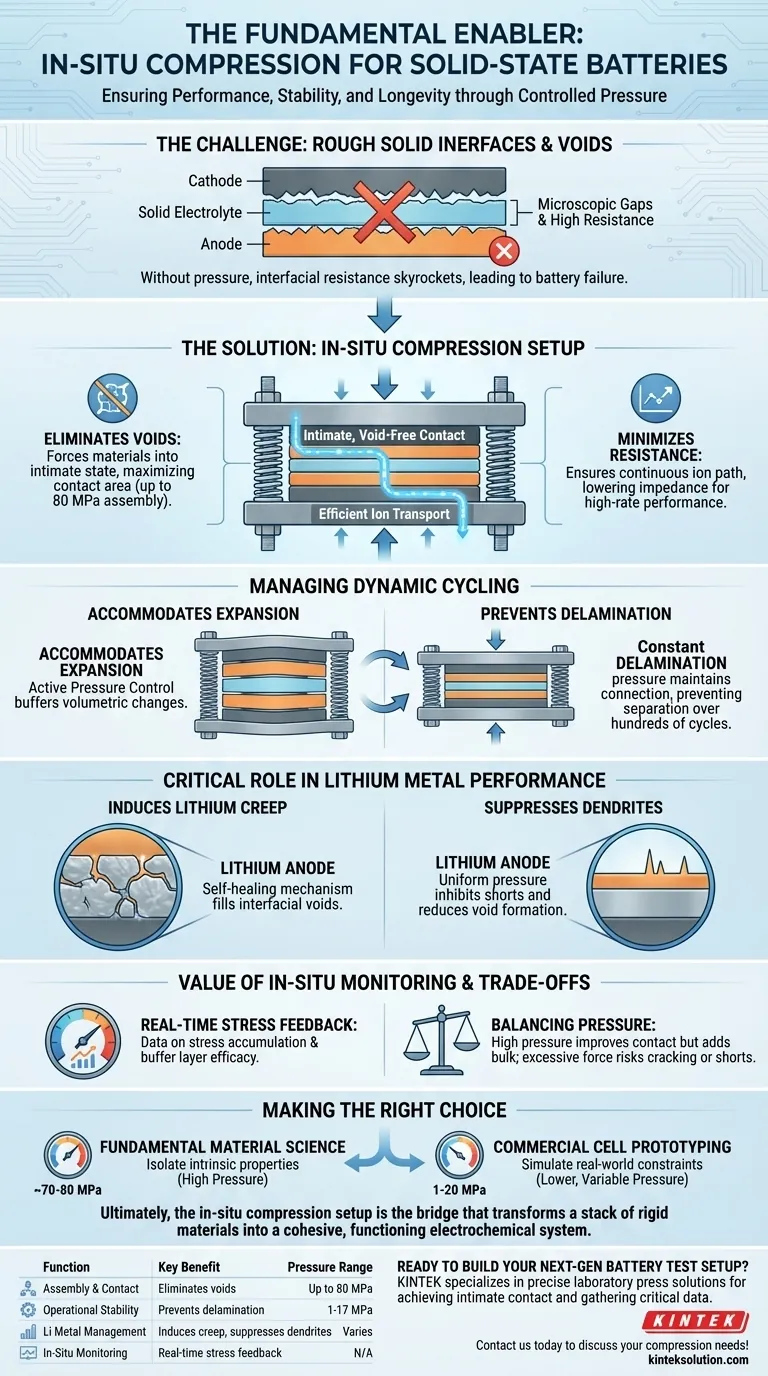

インサイチュ圧縮は、全固体電池(SSB)の性能を根本的に可能にするものであり、液体電解質に見られる濡れ作用の機械的な代替として機能します。1〜17 MPaの動作レベルから80 MPaの組み立て圧力までの連続的かつ制御された圧力を印加することにより、このセットアップは、剛性のある固体コンポーネントがイオン輸送と構造的完全性に必要な密接な物理的接触を維持することを保証します。

核心的な現実:液体電解質は自然に空隙を埋めますが、固体材料は剛性があり粗い表面を持ち、微視的な隙間を作り出します。これらの層を機械的に押し付けるためのインサイチュ圧縮セットアップがないと、界面抵抗が急増し、電池は効率的に機能したり、サイクリングの物理的ストレスに耐えたりすることができなくなります。

固体-固体界面の課題

表面粗さの克服

微視的なレベルでは、カソード、アノード、固体電解質の表面は粗く不均一です。インサイチュ圧縮は、この粗さによって生じる隙間をなくします。

高い外部圧力(組み立て時にはしばしば約74 MPa)を印加することにより、材料を「密接な」、隙間のない状態に押し込みます。これにより、層間の有効接触面積が最大化されます。

界面抵抗の最小化

SSBの性能の主な敵は、界面での高いインピーダンスです。層間の隙間はイオンの流れに対する障壁として機能します。

圧縮により、リチウムイオンの連続的な経路が確保されます。これにより、イオン輸送抵抗が効果的に低下し、これは電池を活性化し、高レート性能を達成するための前提条件です。

サイクリング中の動的変化の管理

体積膨張への対応

全固体電池は静的ではなく、動作中に「呼吸」します。電極材料、特にアノードフリー構成では、充電および放電中に大幅な体積変化を経験します。

アクティブ圧力制御を備えたテスト治具は、これらの変動に対応します。内部体積が膨張および収縮するにつれて、安定性を維持する機械的バッファーとして機能します。

剥離の防止

一定の圧力がなければ、材料の膨張と収縮は層の物理的な分離(剥離)につながります。

連続的なスタック圧力は、この分離を防ぎます。これにより、膨張の数百回のサイクル後でも、電極粒子が電解質に電気的およびイオン的に接続されたままであることが保証されます。

リチウム金属性能における重要な役割

リチウムのクリープ誘発

印加圧力のユニークな利点の1つは、リチウム金属への影響です。適切な圧力は、リチウムにクリープ挙動を誘発します。

これにより、リチウムは塑性変形し、動作中に形成される界面の空隙を積極的に埋めることができます。この「自己修復」メカニズムは、時間の経過とともに低インピーダンス界面を維持するために不可欠です。

デンドライトと空隙の抑制

アノードフリー設計では、圧力はリチウムの析出を制御するのに役立ちます。これにより、新しく形成されたリチウム層が電解質に対してタイトに保たれます。

この抑制により均一な電流分布が作成され、リチウムデンドライト(ショートを引き起こす)の貫通が抑制され、ストリッピング(放電)フェーズ中の空隙形成が減少します。

インサイチュモニタリングの価値

リアルタイム応力フィードバック

高度なインサイチュセットアップは、圧力を印加するだけでなく、それを監視します。それらは、セル内の応力蓄積に関するデータを提供します。

このフィードバックにより、研究者はサイクリング中に電池が実際にどれだけの力を発生しているかを確認できます。これは、バッファー層(弾性カーボンフェルトなど)が体積膨張をどれだけうまく吸収するかを評価するために不可欠です。

トレードオフの理解

圧力 magnitude のジレンマ

参照では、接触を確立するために組み立て圧力が80 MPaに達する可能性があると指摘されていますが、商用アプリケーションでそのような高圧を維持することは工学的に困難です。

高圧は性能を向上させますが、重量と嵩が増加します。実験室の設定では、油圧プレスが理想的な条件(70 MPa以上)を作成します。しかし、実用的なテスト治具は、より現実的な動作環境をシミュレートするために、しばしばより低い範囲(1〜17 MPa)をターゲットとします。

フロー対ショートのバランス

圧力は有益なリチウムクリープを誘発しますが、過剰または不均一な圧力は有害になる可能性があります。

圧力が高すぎるか、不均一に印加されると、電解質材料が割れたり、軟らかいセパレーターを介したデンドライトの貫通が加速されたりする可能性があります。セットアップは、単なる brute force ではなく、制御された均一な圧力を提供する必要があります。

目標に合った選択をする

インサイチュ圧縮セットアップの特定の構成は、基本的な材料特性を特徴付けているか、商用化の可能性をテストしているかによって異なります。

- 主な焦点が基礎材料科学にある場合:物理的な変数をすべて排除し、材料固有の電気化学的特性を分離するために、高圧(約70〜80 MPa)を使用します。

- 主な焦点が商用セルプロトタイピングにある場合:現実世界のバッテリーパックの制約をシミュレートし、膨張バッファリングインターレイヤーの効果をテストするために、低く可変な圧力範囲(1〜20 MPa)を利用します。

最終的に、インサイチュ圧縮セットアップは、剛性材料のスタックを、まとまりのある機能的な電気化学システムに変換する架け橋となります。

概要表:

| 機能 | 主な利点 | 典型的な圧力範囲 |

|---|---|---|

| 組み立てと初期接触 | 表面粗さによる隙間をなくす | 最大80 MPa |

| 動作安定性 | サイクリング中の接触を維持し、剥離を防ぐ | 1〜17 MPa |

| リチウム金属管理 | クリープを誘発し、デンドライトを抑制する | 設計により異なる |

| インサイチュモニタリング | リアルタイム応力フィードバックを提供する | N/A |

次世代バッテリーテストセットアップの構築準備はできていますか?

正確で信頼性の高いスタック圧力は、機能的な全固体電池の開発において譲れません。KINTEKは、研究開発に不可欠な精密で均一な圧力制御を提供する、自動および加熱式ラボプレスを含むラボプレスソリューションを専門としています。

当社の機器は、以下の点で役立ちます。

- 密接な界面接触を実現し、抵抗を最小限に抑えます。

- 可変圧力制御により、現実世界の動作条件をシミュレートします。

- 応力下での材料挙動に関する重要なデータを収集します。

KINTEKのラボプレス機に関する専門知識を活用して、全固体界面の課題を克服するという研究所の使命をサポートしてください。

お客様固有の圧縮ニーズについてご相談ください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室の油圧割れた電気実験室の餌の出版物

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- XRFおよびKBRペレット用自動ラボ油圧プレス