冷間等方圧加圧(CIP)は、粉末材料を密閉された柔軟な金型に入れ、液体が満たされた圧力チャンバーに浸し、あらゆる方向から強烈で均一な圧力を加える製造プロセスです。この静水圧により、粉末は固体の均一な部品、しばしば「グリーン」コンパクトと呼ばれるものに圧縮され、最終的な焼結や加熱の前に著しく高い密度と構造的完全性を持ちます。

CIPの核となる利点は、単なる圧縮ではなく、その圧縮の均一性にあります。あらゆる方向から同時に等しい圧力を加えることで、従来の単一方向加圧方法に悩まされた内部の空隙や密度のばらつきを排除します。

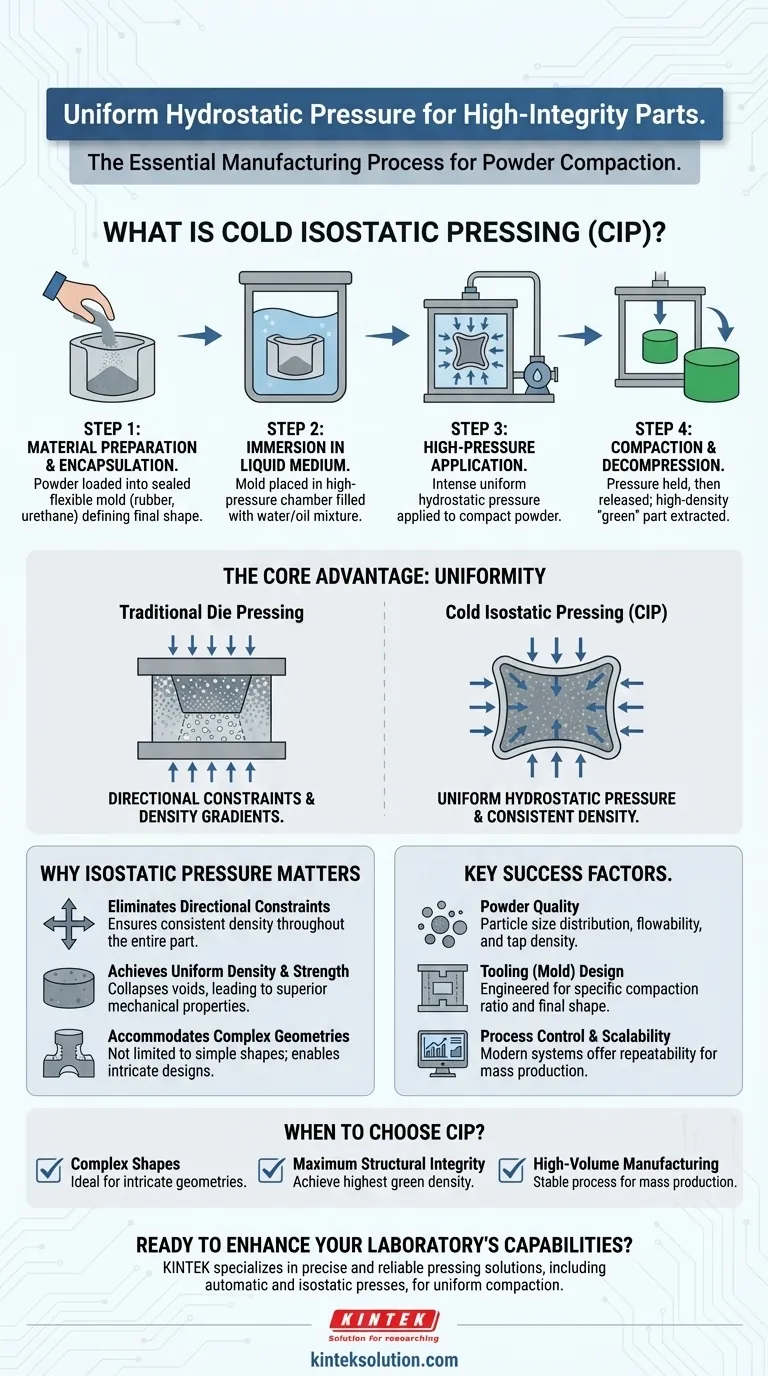

CIPプロセスの分解

冷間等方圧加圧プロセスは、4つの明確な連続したステップに分けられます。全体の操作は通常、室温またはその近辺で行われます。

ステップ1:材料の準備と封入

まず、粉末状の原材料を慎重に柔軟で水密な金型に充填します。この金型は通常、ゴム、ウレタン、またはPVC製で、部品の最終的な形状を決定します。その後、容器は加圧液体が粉末を汚染するのを防ぐために気密に密封されます。

ステップ2:液体媒体への浸漬

密封された金型は高圧容器内に置かれます。このチャンバーにはその後、液体媒体が満たされます。これは通常、防錆剤を混ぜた水ですが、油やその他の適切な流体であることもあります。

ステップ3:高圧の印加

外部ポンプを使用して、チャンバー内の液体を加圧します。この圧力は、柔軟な金型の表面のあらゆる点に等しく同時に伝達されます。圧力は非常に高く、粉末粒子を共に圧縮します。

ステップ4:圧縮と減圧

この強烈な均一な圧力の下で、粉末は圧縮され、空気ポケットや空隙が排除されるため、その密度は著しく増加します。所望の圧力が達成され保持された後、チャンバーは減圧され、金型が取り出され、結果として得られる固体、「グリーン」部品が取り出されます。

核心原理:なぜ等方圧が重要なのか

CIPの有効性は、従来のダイプレスに見られる主要な問題を解決するその基礎的な物理学にあります。

方向性制約の排除

従来のプレスは剛性のあるダイとプランジャーを使用し、一方向にのみ力を加えます。これにより、プランジャーに近い部分が最も密度が高く、遠い部分ほど密度が低いという密度勾配が生じます。対照的に、等方圧はあらゆる方向に均等に作用し、部品全体にわたる一貫した密度を保証します。

均一な密度と強度の達成

均一な圧力分布は、粉末粒子間の空隙を体系的に潰します。これにより、内部に最小限の多孔性を持つ最終部品が製造され、優れた機械的強度、信頼性、予測可能な性能に直接つながります。

複雑な形状への対応

圧力が流体を介して柔軟な金型に伝達されるため、CIPは単純な形状に限定されません。剛性のあるダイでは不可能なレベルの均一性で、複雑な形状、アンダーカット、様々な断面を持つ部品を製造できます。

成功のための主要因の理解

プロセスは安定していますが、その有効性は、慎重に管理する必要があるいくつかの重要な入力に依存します。

粉末品質の重要な役割

出発粉末は最終結果に大きな影響を与えます。粒度分布、流動性、タップ密度などの主要な特性は、粉末が金型を均一に満たし、予測通りに圧縮されることを保証するために最適化される必要があります。

ツーリング(金型)設計の重要性

柔軟な金型は単なる容器ではありません。それは重要なツーリングの一部です。その設計は、粉末の特定の圧縮比に対応し、プレス後の所望の最終形状と寸法精度を生み出すように設計されなければなりません。

プロセス制御と拡張性

最新の電気CIPシステムは、古い手動バージョンと比較して優れた圧力制御を提供し、高い再現性をもたらします。プロセスの固有の安定性により、大量生産に非常に適しており、大量のバッチにわたって高い効率と一貫した品質を保証します。

冷間等方圧加圧を選択する時期

CIPの使用を決定するかどうかは、部品に対する最終目標に完全に依存します。

- 複雑な形状の部品の製造が主要な焦点である場合:CIPは、剛性のあるダイでは形成できない複雑な形状を作成するための理想的な選択肢です。

- 最高の構造的完全性が主要な焦点である場合:CIPを使用して可能な限り最高のグリーン密度を達成し、内部の欠陥を排除することで、優れた強度が得られます。

- 大量生産で再現可能な製造が主要な焦点である場合:CIPは、一貫した特性を持つ高品質の部品を大量生産するための安定した効率的なプロセスを提供します。

最終的に、冷間等方圧加圧を習得することで、粉末材料を、他の方法では匹敵しないレベルの均一性を持つ優れた高整合性部品に変えることができます。

概要表:

| プロセスステップ | 主なアクション | 結果 |

|---|---|---|

| 材料準備 | 粉末を柔軟な金型に充填し密封 | 金型がプレス準備完了 |

| 浸漬 | 金型を液体充填圧力チャンバーに配置 | 液体媒体が均一な圧力を可能にする |

| 高圧の印加 | 液体をポンプで送って静水圧を印加 | 粉末が均一に圧縮される |

| 圧縮と減圧 | 圧力を保持し、解放して部品を取り出す | 高密度「グリーン」コンパクトが形成される |

精密で信頼性の高いプレスソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、均一な圧縮と高整合性部品に対するお客様の特定のニーズを満たすように設計された、自動ラボプレス、等方圧プレス、加熱式ラボプレスを含むラボプレス機を専門としています。お問い合わせフォームから今すぐお問い合わせいただき、当社の機器がお客様のプロセスを最適化し、プロジェクトに優れた結果をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械