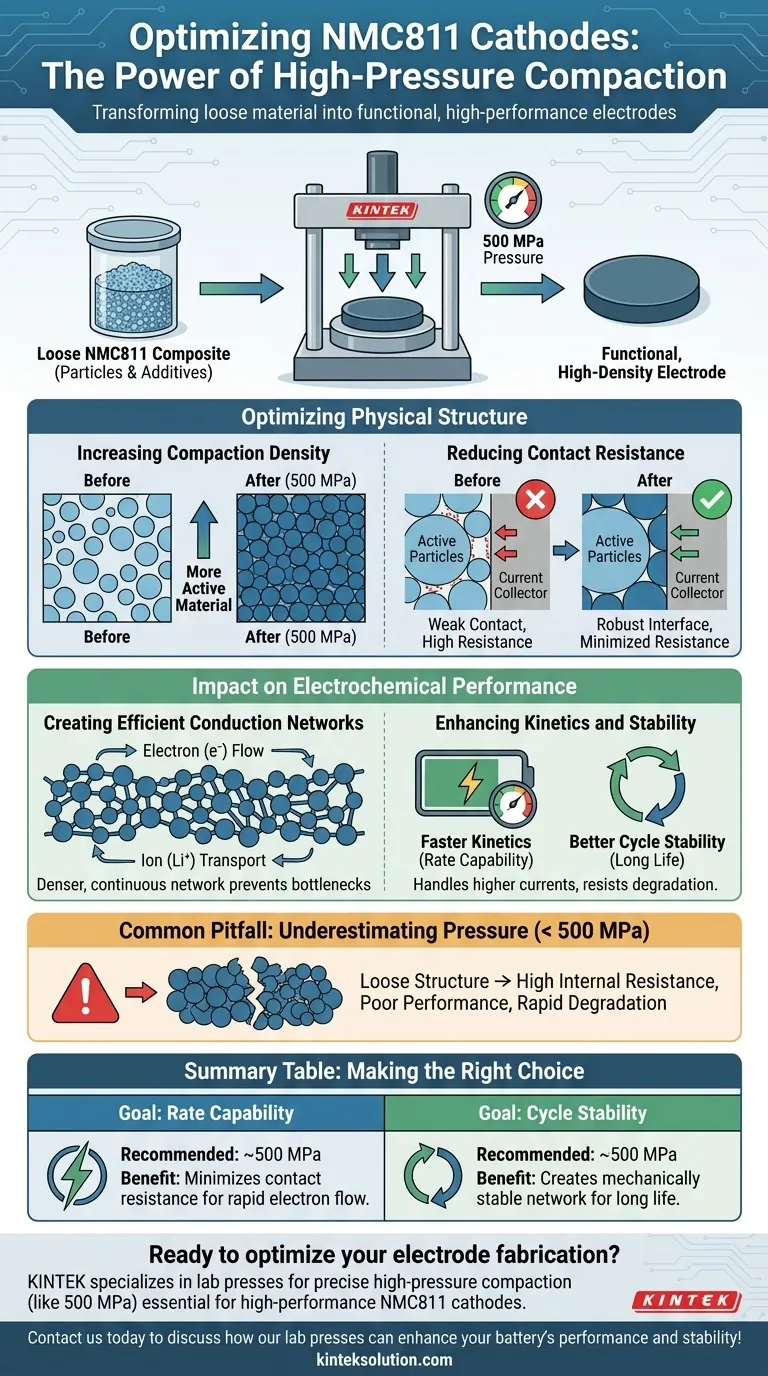

高圧圧縮は、ルーズな材料の集合体を機能的な高性能電極に変換するために使用される重要な加工ステップです。パンチングされたNMC811複合ディスクを約500 MPaの圧力にさらすことで、活物質と添加剤を物理的に押し込み、一体化された高密度構造を形成します。

このプロセスは単なる成形を超えています。電極の内部構造の根本的な最適化です。空隙を最小限に抑え、粒子間の接触を最大化することで、圧縮は材料が効率的にエネルギーを伝導する能力を解き放ちます。

物理構造の最適化

圧縮密度の増加

500 MPaの圧力を印加する直接的な結果は、電極の圧縮密度の顕著な上昇です。

ラボプレスは、複合材内の不要な空隙を排除します。これにより、同じ幾何学的フットプリントにより多くの活物質を詰め込むことができ、これはエネルギー密度の高いセルにとって基本的な要件です。

接触抵抗の低減

高圧処理は、ルーズな粉末に固有の電気的断線を解決します。

活物質であるNMC811粒子と導電性添加剤間の接触抵抗を最小限に抑えます。さらに、複合材と集電体との間の堅牢な界面を確保し、これはセルから電流を引き出すために不可欠です。

電気化学的性能への影響

効率的な伝導ネットワークの構築

バッテリーが機能するためには、電子とイオンがカソード内を自由に移動する必要があります。

圧縮は、電子とイオンの両方の伝導をサポートする、より高密度で連続的なネットワークを構築します。この最適化された内部接触により、電気化学反応が輸送経路の悪さによってボトルネックになることがなくなります。

速度論と安定性の向上

圧縮によって得られる構造的改善は、運用指標に直接反映されます。

改善されたネットワークは、電極の速度論的性能とレート能力を向上させ、より高い電流を処理できるようにします。さらに、このプロセスによって提供される機械的完全性は、バッテリーの寿命全体にわたる全体的なサイクル安定性の向上に貢献します。

避けるべき一般的な落とし穴

圧力要件の過小評価

電極製造における一般的な間違いは、不十分な圧力を印加することであり、その結果、「ルーズな」電極構造になります。

圧力が500 MPaのようなベンチマークを大幅に下回ると、内部接触ネットワークは弱いままで、内部抵抗が高くなり、電圧性能の低下やサイクル中の急速な劣化として現れます。

目標に合わせた適切な選択

NMC811カソードの可能性を最大化するには、加工パラメータをパフォーマンス目標に合わせます。

- レート能力が最優先事項の場合:接触抵抗を最小限に抑え、急速な電子の流れを可能にするために、圧縮圧力が十分(約500 MPa)であることを確認します。

- サイクル安定性が最優先事項の場合:繰り返し充放電サイクル中の劣化に抵抗する機械的に安定したネットワークを作成するために、均一な圧縮を優先します。

高圧圧縮は単なる成形ステップではありません。それは、原材料のポテンシャルと実際のバッテリーパフォーマンスをつなぐ架け橋です。

概要表:

| 目標 | 推奨圧縮圧力 | 主な利点 |

|---|---|---|

| レート能力 | ~500 MPa | 急速な電子の流れのために接触抵抗を最小限に抑えます。 |

| サイクル安定性 | ~500 MPa | 長寿命のために機械的に安定したネットワークを作成します。 |

電極製造の最適化の準備はできていますか? KINTEKは、高性能NMC811カソードの作成に不可欠な正確な高圧圧縮(500 MPaなど)を提供するように設計された、自動および加熱ラボプレスを含むラボプレス機を専門としています。当社の機器は、R&Dと生産が必要とする均一な密度と堅牢な内部ネットワークを保証します。当社のラボプレスがバッテリーのパフォーマンスと安定性をどのように向上させることができるかについて、今すぐお問い合わせください!

ビジュアルガイド