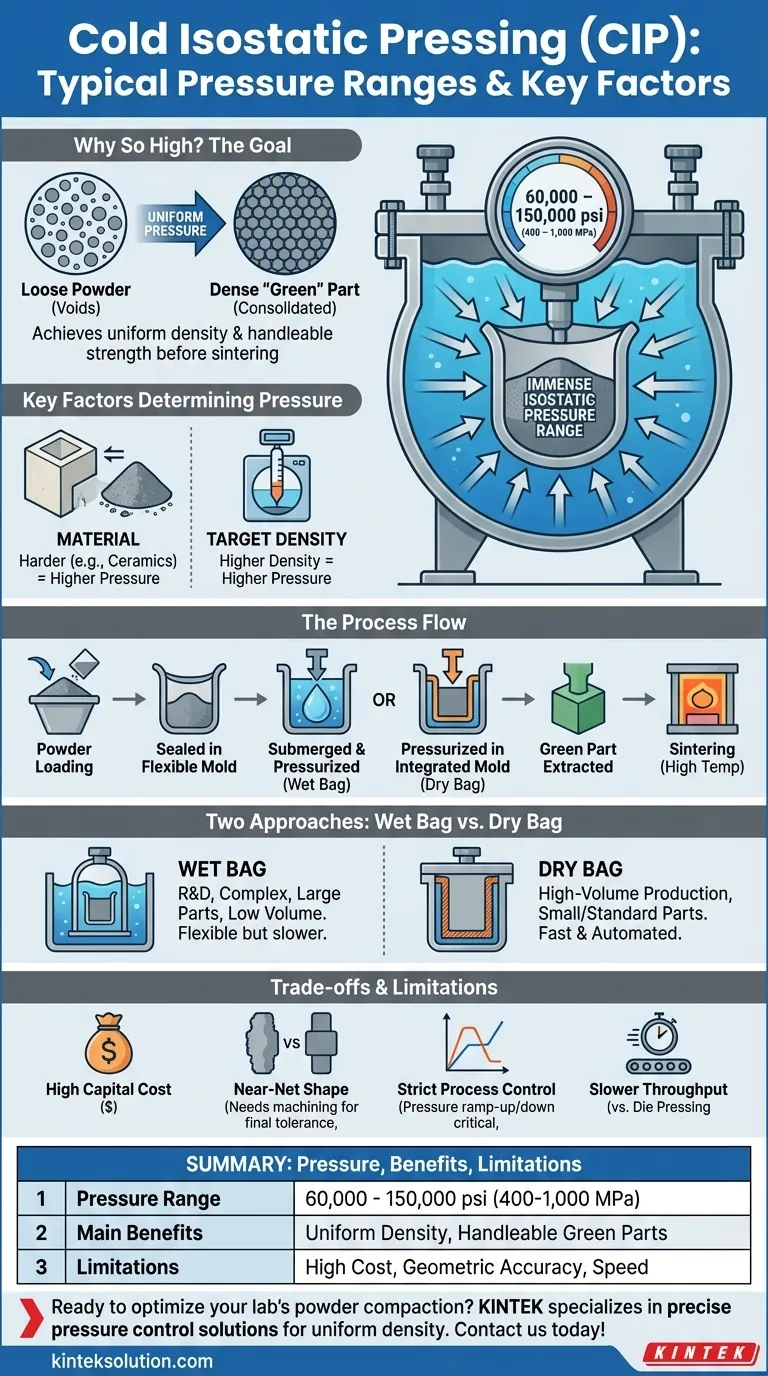

冷間等方圧造形(CIP)では、典型的な作動圧力は膨大であり、60,000 psi(400 MPa)から最大150,000 psi(1,000 MPa)の範囲に及びます。この広い範囲が存在するのは、最適な圧力が固定値ではなく、成形される特定の材料、その初期粉末の特性、および最終部品の所望の密度によって決定されるためです。

冷間等方圧造形の核心的な目的は、単に圧力を加えることではなく、それをすべての方向から均一に加えることです。この極端な等方圧こそが、ゆるい粉末を、一貫した密度を持つ取り扱い可能な「グリーン(未焼結)」部品に統合し、焼結などの後続の製造工程の準備を整えるのです。

なぜこれほど極端な圧力が必要なのか

CIPの基本的な目標は、粉末の体積を密度の高い固体物体に変換することです。この莫大な圧力は、独自の利点をもってこの変換を達成するためのメカニズムです。

目標:均一な密度の達成

このプロセスの中心にあるのは「等方圧(isostatic)」という用語であり、これは圧力が全方向から等しく加えられることを意味します。これは、柔軟なモールドに密閉された部品を、圧力容器内の流体(通常は油または水)に浸漬することによって達成されます。

容器に圧力がかかると、流体はその力をモールドのすべての表面に均等に伝達します。これにより、粉末粒子間の空隙がなくなり、材料の密度が非常に均一な方法で劇的に増加します。

粉末から「グリーン」部品へ

この成形の産物が「グリーン」部品です。この用語は、部品が機械的に固形にプレスされたが、まだ熱処理されていないことを示します。

グリーン部品は取り扱いや機械加工に十分な強度がありますが、硬度や強度などの最終的な材料特性は、その後の焼結と呼ばれる高温プロセスを経て初めて達成されます。

必要とされる圧力を決定する主要因

60,000~150,000 psiの範囲内で適切な圧力の選択は、成功のために極めて重要です。この決定は主に、材料と目標密度という2つの要因に依存します。

材料の特性

異なる材料は、圧縮に対する抵抗が異なります。硬い材料は、粒子を塑性変形させ、結合させるためにより多くの圧力が必要です。

セラミック粉末(アルミナやジルコニアなど)や耐火金属は、十分なグリーン密度を達成するために、範囲の上限近くの圧力が必要とされることがよくあります。より柔らかい金属粉末は、より低い圧力でうまく成形できる場合があります。

所望の最終密度

加えられる圧力と、グリーン部品の得られる密度との間には直接的な関係があります。圧力を高くすると粒子がより密接に押し付けられ、多孔性が減少し、密度が増加します。

エンジニアは、最終用途および後続の焼結プロセスにとって最適な目標密度を選択し、それが次に必要なCIP圧力を決定します。

ウェットバッグ方式とドライバッグ方式:プロセスへの2つのアプローチ

圧力を加える方法によって、CIPは2つの異なる技術に分類され、それぞれが異なる生産ニーズに適しています。

ウェットバッグCIP:試作品の柔軟性

ウェットバッグCIPでは、粉末を柔軟なモールドに入れ、それを密閉して容器内の圧力流体に浸漬します。モールドが流体と直接接触するため、「濡れている」とされます。

この方法は非常に多用途であり、研究開発、大型または複雑な部品の製造、および少量生産に最適です。

ドライバッグCIP:量産のためのスピード

ドライバッグCIPでは、柔軟なモールドが圧力容器自体の統合された一部となります。粉末をモールドに充填し、容器を密閉し、その周りに圧力を加えます。

このアプローチは自動化が容易であり、サイクルタイムが大幅に短縮されるため、より小さく標準化された部品の大量生産において好まれる方法です。

トレードオフと限界の理解

CIPは強力ですが、万能の解決策ではありません。その限界を認識することが、効果的に使用するための鍵となります。

高い初期投資コスト

最大150,000 psiの圧力を安全に生成し封じ込めるために必要な機器は高度に専門化されており、多額の設備投資となります。

幾何学的精度の課題

CIPはニアネットシェイプ(最終形状に近い)プロセスであり、最終公差プロセスではありません。密度は非常に均一ですが、フレキシブルな工具を使用するため、グリーン部品の寸法精度には限界があります。

CIPによって製造された部品は、厳密な幾何学的公差を満たすために、ほとんどの場合、二次的な機械加工または研削工程を必要とします。

プロセス制御は譲れない

最終部品の品質は、慎重に制御された加圧および減圧速度に大きく依存します。圧力を速すぎると上げ下げすると、内部の亀裂や密度の勾配が生じ、部品の完全性が損なわれる可能性があります。

他の方法とのスループット比較

自動化されたドライバッグシステムであっても、CIPは一般的に、ダイプレスや金属射出成形(MIM)などの他の粉末冶金法と比較して遅いプロセスです。その強みは、均一性と大型部品の取り扱いにあり、生の速度にはありません。

目的に合わせた正しい選択

あなたの特定の目的が、冷間等方圧造形へのアプローチ方法を決定します。

- 研究開発または複雑で少量生産の部品が主な焦点である場合:ウェットバッグCIPは、多様な形状とサイズに対応するための必要な汎用性を提供します。

- 標準化された部品の大量生産が主な焦点である場合:ドライバッグCIPは、効率のために必要な自動化とより速いサイクルタイムを提供します。

- セラミックスのような硬質材料で最大密度を達成することが主な焦点である場合:しばしば100,000 psiを超える圧力範囲の上限で作動する準備をしてください。

- 最終的な寸法公差が主な焦点である場合:CIPをニアネットシェイプのステップとして計画し、最終寸法を達成するために必要な後処理と機械加工の予算を計上してください。

これらの圧力の動態とプロセスのトレードオフを理解することが、重要な用途向けの非常に均一で高密度の部品を作成するためにCIPを活用する鍵となります。

概要表:

| 側面 | 詳細 |

|---|---|

| 典型的な圧力範囲 | 60,000~150,000 psi(400~1,000 MPa) |

| 主要因 | 材料の種類(例:セラミックス、金属)、所望の密度 |

| プロセスタイプ | ウェットバッグ(R&D、複雑な部品向け)、ドライバッグ(大量生産向け) |

| 主な利点 | 均一な密度、取り扱い可能なグリーン部品、焼結に最適 |

| 限界 | 高い設備コスト、限られた幾何学的精度、遅いスループット |

ラボの粉末成形プロセスを最適化する準備はできましたか? KINTEKは、均一な密度と強化された材料性能のために正確な圧力制御を提供するように設計された、自動ラボプレス、等方圧プレス、および加熱ラボプレスを含むラボプレス機の専門家です。研究開発であろうと大量生産であろうと、当社のソリューションは、特定の実験室のニーズに対応し、効率を高めるのに役立ちます。当社の機器がお客様の特定の要件をどのように満たし、効率を向上させるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型