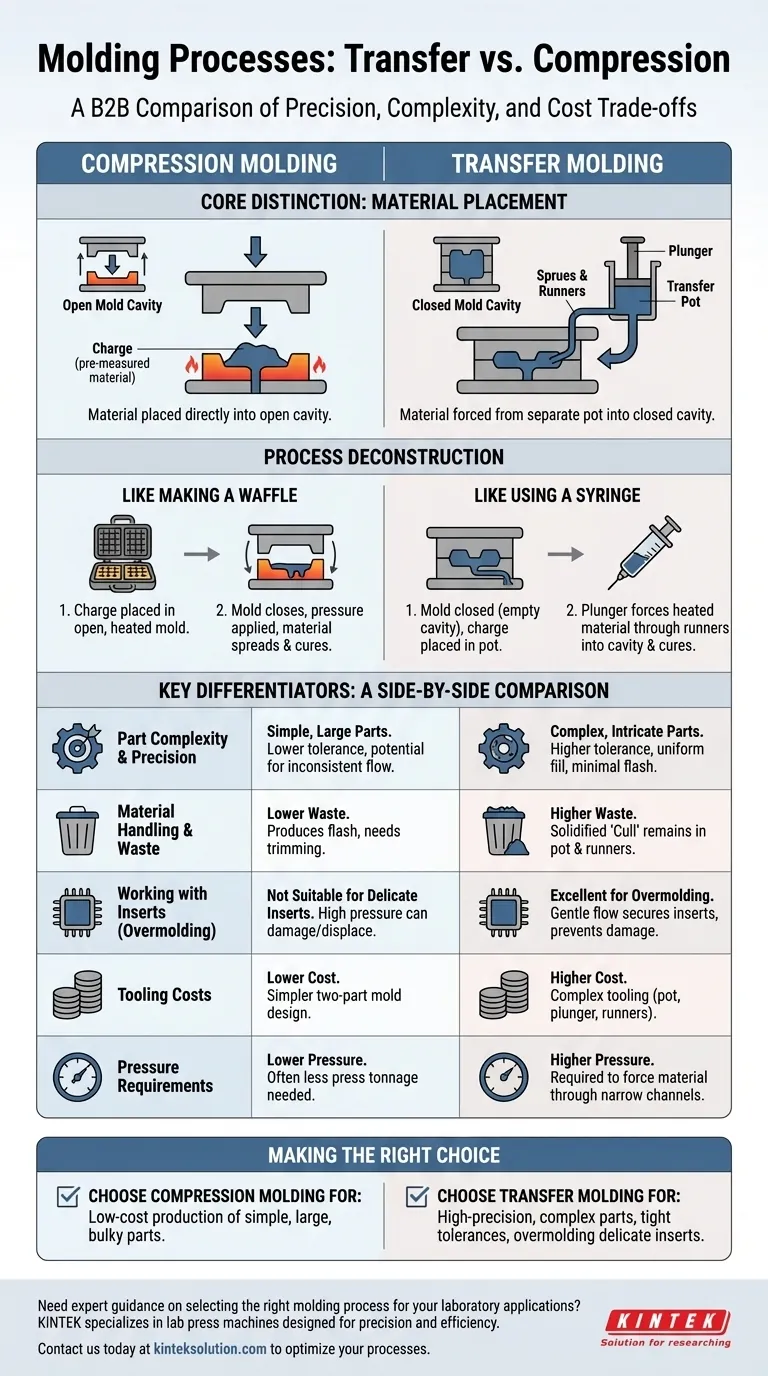

トランスファー成形とコンプレッション成形の主な違いは、金型が完全に閉じる前に材料をどこに置くかにある。 トランスファー成形とコンプレッション成形の主な違いは、金型が完全に閉じる前に材料がどこに置かれるかにあります。圧縮成形では、材料は開いている金型のキャビティに直接入れられる。トランスファー成形では、まず金型が閉じられ、その後、材料が別のチャンバーから圧力下で閉じられたキャビティに押し込まれます。この基本的な違いが、精度、複雑さ、用途における他のすべての違いを生み出している。

これら2つの工程のどちらを選択するかは、典型的なエンジニアリングのトレードオフである。一方、トランスファー成形は、優れた精度と複雑な部品を作る能力を提供しますが、その代償として、より複雑な金型が必要となり、材料の無駄が生じます。

プロセスを分解する最終パートへの2つの道

この違いを真に理解するには、それぞれの工程がどのように機能するかをイメージする必要がある。どちらも熱と圧力を使って熱硬化性材料を成形しますが、一連の作業はまったく異なります。

圧縮成形の仕組み

圧縮成形は、ワッフルを作るようなものだと考えてください。

あらかじめ計量された量の成形用コンパウンドを チャージ を、加熱され開いた金型の下半分に直接入れる。その後、金型の上半分が閉じ、大きな圧力がかかる。この圧力により、材料は強制的に広がり、キャビティ全体を満たし、熱により硬化して最終的な堅固な形状になります。

トランスファー成形の仕組み

トランスファー成形は、注射器で容器を満たすようなものだと考えてください。

まず、金型の2つの半分を閉じ、部品のキャビティを空にします。熱硬化性材料のチャージは、キャビティに接続された別のチャンバに入れられる。 トランスファーポット .次にプランジャーが、加熱され軟化した材料をポットから流路(スプルーとランナー)を通して、空の閉じた金型キャビティに押し込む。熱と圧力は、部品が硬化するまで維持される。

主な差別化要因横並び比較

手順上の違いにより、それぞれの方法が異なるタイプの製品に適している、明確な利点と欠点が生まれます。

部品の複雑さと精度

トランスファー成形は より高い寸法公差 とより複雑なディテールが得られます。材料が流れ込むときに金型がすでに閉じているため、バリ(パーティングラインから余分な材料が絞り出されること)が最小限に抑えられ、複雑な形状であっても、より均一な充填が保証されます。

圧縮成形は、より単純で、多くの場合より大きな部品で、鋭い精度がそれほど重要でない場合に適しています。金型が材料の上で閉じるという動作は、時に一貫性のない流れにつながることがあります。

材料の取り扱いと廃棄物

トランスファー成形では、成形後にポットやランナーに少量の材料が必ず残ります。この固化した廃棄物は カリー 廃棄しなければならない。

圧縮成形は一般的に廃棄物の少ない工程である。トリミングが必要なバリが発生することもありますが、通常、トランスファー成形で発生するバリよりも無駄な材料の量は少なくなります。

インサート成形

トランスファー成形は オーバーモールディング 金属ピン、電子部品、ねじインサートなど、あらかじめ配置されたアイテムの周囲にプラスチックを成形することを含む。

材料が導入される前に金型が閉じられるため、デリケートなインサートはしっかりと固定されます。インサートの周囲を材料が穏やかに一貫して流れるため、破損や位置ずれを防ぐことができます。圧縮成形では、金型が材料とインサートに直接接触するため、高い圧力がかかり、インサートが簡単に曲がったり、破損したり、位置がずれたりします。

トレードオフを理解するコスト対能力

プロセスの選択は、どちらが "良い "かということではなく、部品の要件とプロジェクトの予算に合っているかということです。

圧縮成形のケース

このプロセスでは、よりシンプルで安価な金型を使用し、材料の無駄が少ない。電気絶縁体や自動車パネルのような)比較的単純な形状の大きくてかさばる部品には、多くの場合、最も費用対効果の高いソリューションです。

トランスファー成形のケース

このプロセスは、精度が最も重要な場合に選択されます。公差が厳しく、細部がシャープな、より小さく複雑な部品の製造に優れています。デリケートなインサートを安全に封止できるため、一体型電子部品やコネクターの製造に不可欠です。

金型コストと圧力要件

トランスファー成形は、ポット、プランジャー、ランナーシステムのため、より複雑で高価な金型を必要とする。また より高い圧力 をかけ、材料を狭い溝を通してキャビティに押し込む。

圧縮金型は、よりシンプルな2部品設計であるため、初期金型投資が少なく、同サイズの部品に必要なプレストン数も少なくて済むことがよくあります。

アプリケーションに適した選択を

部品の設計意図と生産目標から、適切なプロセスが導き出されます。

- 単純で大きな部品を低コストで生産することを第一に考えるのであれば、コンプレッション成形が経済的で効率的な選択となることがほとんどです: 圧縮成形は、ほとんどの場合、より経済的で効率的な選択です。

- 高精度で複雑な形状の部品に重点を置くのであれば、トランスファー成形が最適です: トランスファー成形の制御された材料フローは、必要な精度と細部を提供します。

- 電子機器やピンのようなデリケートなインサートをオーバーモールドするプロジェクトでは、トランスファー成形が唯一の信頼できる方法です: トランスファー成形は、損傷を防ぎ、部品の完全性を保証する唯一の信頼できる方法です。

最終的に、適切な成形プロセスを選択することは、その方法の能力を、部品固有の機能的・経済的要件に合わせることである。

総括表

| 側面 | 圧縮成形 | トランスファー成形 |

|---|---|---|

| 材料の配置 | 開いた金型キャビティに入れる | 密閉された金型に圧力をかけて押し込む |

| 部品の複雑さ | シンプルで大きな部品に最適 | 複雑で入り組んだ部品に最適 |

| 高精度 | 低い寸法公差 | 寸法公差が大きく、バリが少ない |

| 材料廃棄 | 廃棄量は少ないが、フラッシュはある | ポットやランナーでカルが発生するため、廃棄物が増加する。 |

| インサートの取り扱い | デリケートなインサートには不向き | インサートのオーバーモールドや封止に最適 |

| 金型コスト | 低コストの単純な金型 | ポットとランナーを備えた高コストの複雑な金型 |

| 圧力要件 | より低い圧力が必要 | 材料フローに必要な高い圧力 |

ラボの用途に適した成形プロセスの選択について、専門家によるガイダンスが必要ですか? KINTEKは、自動ラボプレス、アイソスタティックプレス、加熱ラボプレスなどのラボプレス機を専門に取り扱っており、お客様の精密さと効率性のニーズにお応えできるよう設計されています。熱硬化性材料を使用した複雑な部品でも、単純な形状の部品でも、当社の装置は信頼性の高いパフォーマンスと優れた結果をお約束します。 お問い合わせ 成形プロセスを最適化し、ラボの生産性を向上させる当社のソリューションについてご相談ください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機

- ラボ熱プレス特殊金型

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械