原則として、冷間等方圧加圧(CIP)は、非常に幅広い材料を成形できる、驚くほど多用途なプロセスです。主な候補は、粉末状で始まり、最終状態で均一な密度を必要とする材料で、これには先進セラミックス、粉末金属、複合材料、プラスチック、グラファイトなどが含まれます。

CIPの汎用性は、処理できる材料の種類だけでなく、複雑な形状の粉末を均一に圧縮する独自の能力にもあります。CIPを使用するかどうかの決定は、材料自体よりも、最終加工の前に密度変動や内部空隙を除去する必要性にかかっています。

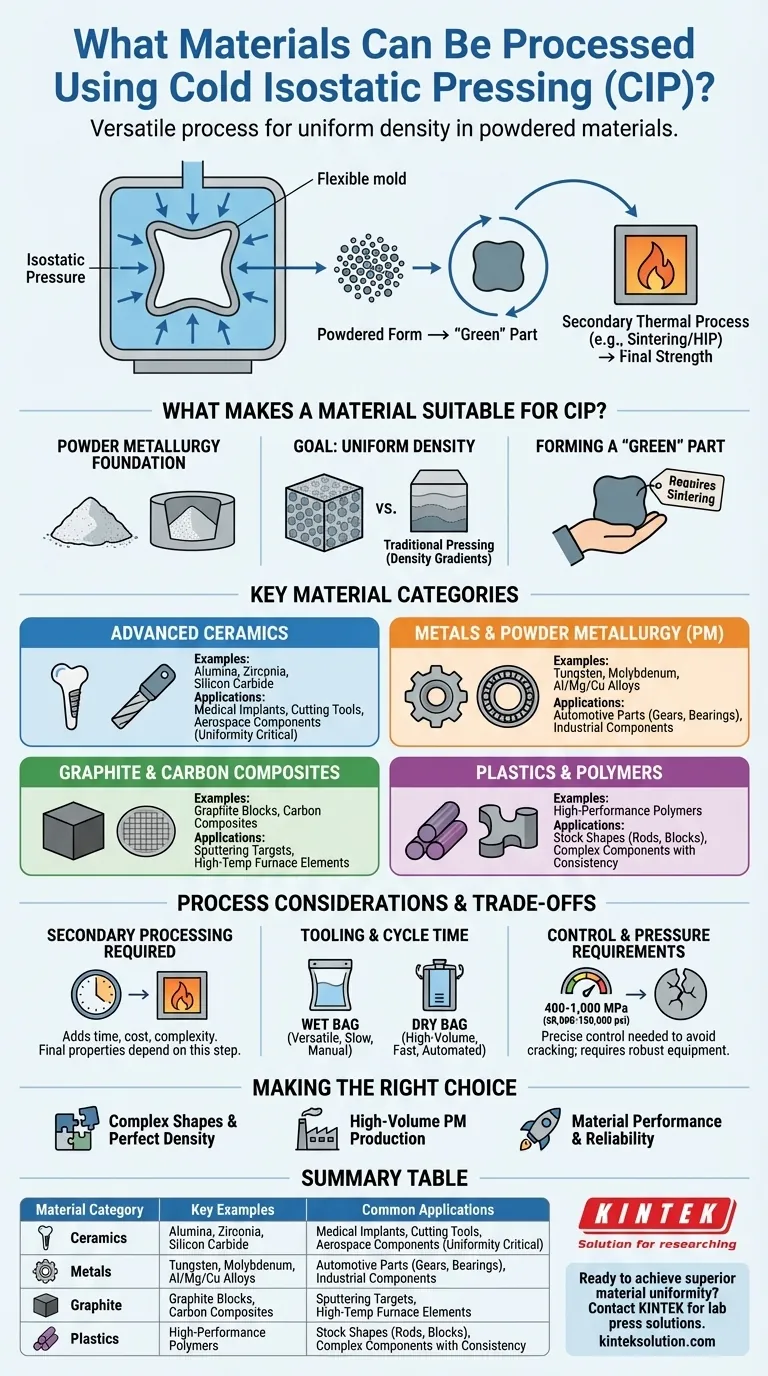

材料がCIPに適しているのはどのような場合か?

冷間等方圧加圧に材料が適しているかどうかは、その初期形状と、最終部品に求められる特性によって決まります。このプロセスは、いくつかのコアな原則に基づいています。

粉末冶金の基礎

このプロセスは基本的に、粉末状の材料から始まります。この粉末は、目的の部品の形状を成形する柔軟な密閉型に充填されます。

均一な密度という目標

CIPは、通常は水または油のような液体媒体を使用して、あらゆる方向から均等に圧力を加えます。この等方圧により、部品の複雑さに関わらず、粉末が極めて均一に圧縮されます。これにより、従来の単軸プレスでよく見られる密度勾配が排除されます。

「グリーン」部品の形成

CIPの出力は、圧縮されたものの完全に完成していない、「グリーン」部品として知られるオブジェクトです。この部品は、取り扱い可能な程度の構造的完全性を持っていますが、粒子を融合させて最終的な機械的強度を得るために、焼結や熱間等方圧加圧(HIP)のような二次的な熱処理プロセスが必要です。

主要な材料カテゴリの内訳

CIPは、材料性能が不可欠な業界全体で採用されています。選択される特定の材料は、高性能アプリケーションへのこの集中を反映しています。

先進セラミックス

アルミナ、ジルコニア、炭化ケイ素などのセラミックスは、主要な候補です。CIPは、医療用インプラント、切削工具、航空宇宙部品など、均一な密度が破壊点を防ぐために重要となる複雑なセラミック形状の成形に使用されます。

金属および粉末冶金

耐火金属(タングステン、モリブデン)、アルミニウム合金、マグネシウム合金、銅合金など、幅広い金属がCIPで処理されます。これは、ベアリングやギアのような自動車部品、および高性能産業部品の製造における粉末冶金(PM)の礎石です。

グラファイトおよび炭素複合材料

CIPは、グラファイトまたは炭素複合材料の大型で均一なブロックの製造に理想的です。これらの材料は、半導体産業におけるスパッタリングターゲットから、高温炉の要素に至るまで、あらゆるものに使用されます。

プラスチックおよびポリマー

高性能ポリマーおよびプラスチックは、従来の成形方法と比較して優れた内部均一性を持つ素材形状(棒材、ブロック)または複雑な部品を作成するためにCIPを使用して成形できます。

トレードオフとプロセスの制約を理解する

CIPは強力ですが、万能な解決策ではありません。その運用上の現実を理解することが、成功する実装の鍵となります。

二次加工の要件

CIP処理された部品は中間段階にすぎません。その後の高温焼結またはHIPサイクルが必要となるため、製造ワークフロー全体に時間、コスト、および複雑さが加わります。最終部品の特性は、この二次ステップに大きく依存します。

ツーリングとサイクルタイム

このプロセスは、ウェットバッグとドライバッグの2つの主要な方法に分けられます。

- ウェットバッグCIPは、研究開発や大型または複雑な部品に非常に汎用性がありますが、型を圧力容器に手動でロードおよびアンロードする必要があるため、サイクルタイムが長くなります。

- ドライバッグCIPは、型がプレス自体に統合されているため、自動化が可能で、大量生産に適したはるかに速いサイクルタイムを実現します。

制御と圧力要件

適切な圧縮には、グリーン部品のひび割れを防ぐために、加圧および減圧速度の正確な制御が必要です。このプロセスは、400〜1,000 MPa(60,000〜150,000 psi)という極端な圧力で動作するため、堅牢で高価な設備が必要となります。

アプリケーションに適した選択をする

CIPの選択は、プロジェクトの特定の目標に基づいた戦略的な決定であるべきです。

- 複雑な形状を完璧な密度で作成することが主な焦点である場合:CIPは、加工が難しく内部欠陥に厳しい先進セラミックスや耐火金属などの材料にとって、比類のない選択肢です。

- PM部品の大量生産が主な焦点である場合:ドライバッグCIPは、均一なグリーン部品の作成を自動化し、焼結炉へのワークフローを効率化するための明確な道筋を提供します。

- 材料性能と信頼性が主な焦点である場合:CIPは、航空宇宙、医療、防衛など、材料の故障が許されないミッションクリティカルなアプリケーションにとって、頼りになる方法です。

最終的に、冷間等方圧加圧は、他の成形方法では達成できない内部均一性と、それに伴う性能を持つ部品をエンジニアが作成することを可能にします。

要約表:

| 材料カテゴリ | 主な例 | 一般的な用途 |

|---|---|---|

| 先進セラミックス | アルミナ、ジルコニア、炭化ケイ素 | 医療用インプラント、切削工具、航空宇宙部品 |

| 金属および合金 | タングステン、モリブデン、アルミニウム、銅 | 自動車部品、産業部品、ベアリング、ギア |

| グラファイトおよび炭素 | グラファイト、炭素複合材料 | スパッタリングターゲット、炉用素子 |

| プラスチックおよびポリマー | 高性能ポリマー | 素材形状、均一な一貫性を持つ複雑な部品 |

冷間等方圧加圧で優れた材料均一性を実現する準備はできていますか? KINTEKは、実験室のニーズに合わせて調整された自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社のソリューションは、密度変動を排除し、セラミックス、金属、複合材料の性能を向上させるのに役立ちます。今すぐお問い合わせください。当社の専門知識がお客様のプロセスを最適化し、信頼性の高い高品質な結果を提供する方法についてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型