簡単に言えば、冷間静水圧成形(CIP)は、広範囲で多用途な材料を固化するために使用される粉末冶金プロセスです。主な対象は、粉末金属、先進セラミックス、超硬合金、耐火材料、グラファイト、プラスチック、さらには一部の複合材料です。共通の重要な要素は、出発材料が粉末状である必要があるということです。

CIPの核となる原理は、粉末を均一に圧縮して高密度の固い「グリーン」部品を形成する能力です。これにより、粉末から始まり、焼結などの最終的な強化プロセスの前に高い一貫した密度を必要とするあらゆる材料にとって理想的な準備段階となります。

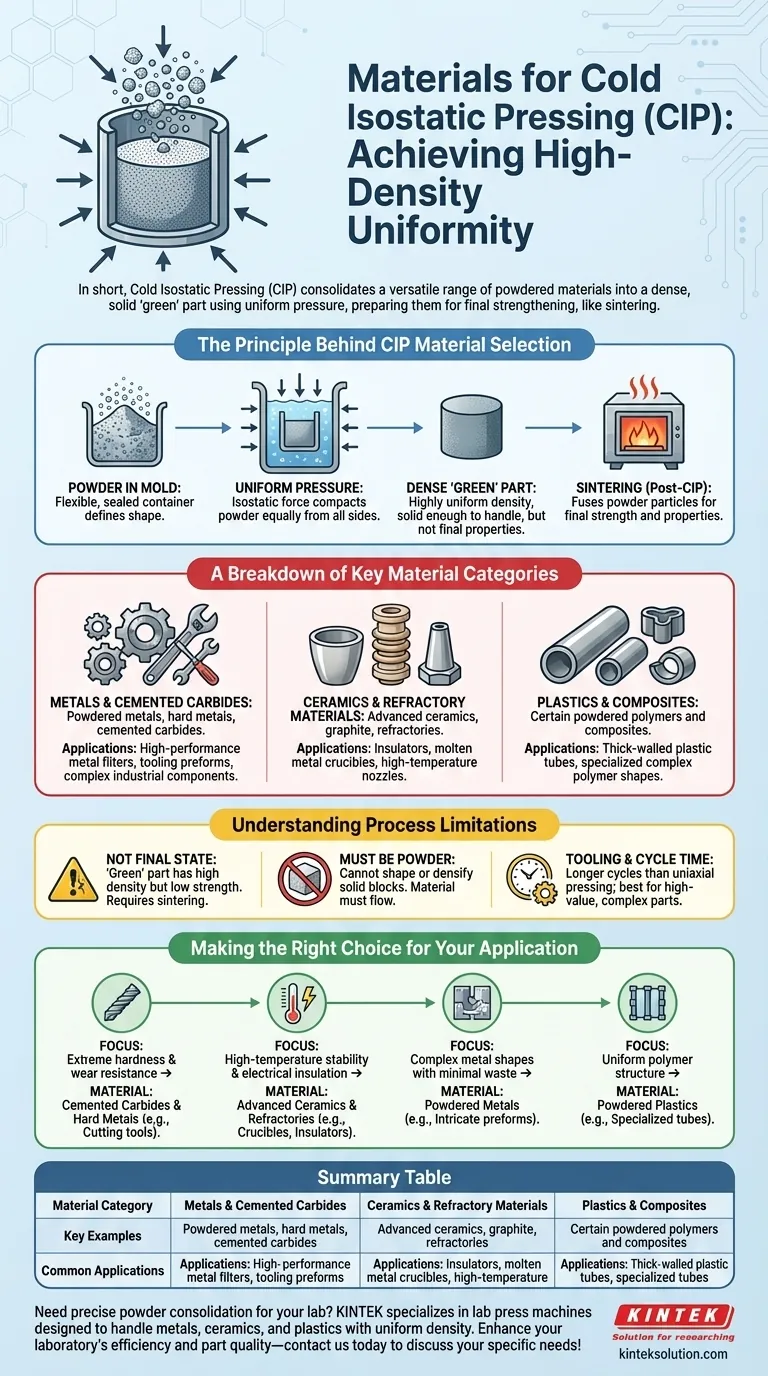

CIP材料選択の背後にある原理

どの材料が適切であるかを理解するには、まずプロセス自体を理解する必要があります。CIPは固形ブロックを成形するものではなく、緩い粉末を凝集性のある高密度な塊に固化するものです。

出発点:金型内の粉末

プロセスは、緩い粉末を柔軟な密閉容器(通常、ゴムやポリウレタンのようなエラストマー製)に入れることから始まります。この「金型」が部品の初期形状を決定します。

メカニズム:均一な圧力

この密閉された金型は、高圧容器内の液体に浸されます。液体は加圧され、柔軟な金型のすべての表面に等しい力(静水圧的に)を加えます。この均一な圧力により、内部の粉末が圧縮されます。

結果:高密度の「グリーン」部品

このプロセスにより、他のプレス方法で一般的な内部応力や密度勾配のない、非常に均一な密度の部品が作成されます。この圧縮された部品は「グリーン」部品として知られ、取り扱い可能なほど固いですが、まだ最終的な材料特性には達していません。

主要な材料カテゴリーの内訳

CIPは基本的に粉末固化技術であるため、その用途は高性能粉末材料を扱うあらゆる産業に及びます。

金属および超硬合金

粉末金属、硬質金属、超硬合金は一般的な候補です。CIPは、焼結および機械加工によって最終部品となる高密度の予備成形品を作成するために使用されます。

これは、高性能金属フィルターや複雑な工業用工具のニアネットシェイプ予備成形品の製造に理想的であり、機械加工による廃棄物を最小限に抑えます。

セラミックスおよび耐火材料

先進セラミックス、グラファイト、耐火材料はCIPから多大な恩恵を受けます。達成される均一な密度は、その後の高温焼成(焼結)段階での亀裂や弱点の発生を防ぐために不可欠です。

一般的な用途には、セラミック絶縁体、溶融金属用るつぼ、高温工業プロセス用ノズルの製造などがあります。

プラスチックおよび複合材料

粉末状の特定のポリマーや複合材料もCIPで加工できます。これは、均一な内部構造を持つ特殊な部品を作成するためによく使用されます。

主な例としては、従来の成形では困難な肉厚のプラスチックチューブやその他の複雑なポリマー形状の製造が挙げられます。

プロセス上の制限の理解

CIPは多用途ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

「グリーン」状態は最終状態ではない

CIPプロセスから出てくる部品は「グリーン」コンパクトです。高密度ですが、強度は低いです。ほとんどの場合、粉末粒子を結合させて最終的に望ましい機械的特性を達成するために、焼結のような二次的な熱処理が必要です。

材料は粉末状でなければならない

CIPは粉末固化専用の方法です。金属、セラミックス、プラスチックの固形ブロックを成形したり、緻密化したりすることはできません。材料は流動し、圧力下で圧縮できる必要があります。

工具とサイクルタイム

柔軟な金型には寿命があり、特定の部品形状に合わせて設計する必要があります。CIPは非常に効果的ですが、一軸プレスと比較してサイクルタイムが長くなる可能性があり、大量生産される単純な部品よりも高価値な部品に適しています。

アプリケーションに適した選択を行う

CIP用の材料を選択するかどうかは、最終部品の性能要件に完全に依存します。

- 極度の硬度と耐摩耗性が主な焦点の場合: 超硬合金と硬質金属は、工具や切削部品の作成に理想的な候補です。

- 高温安定性と電気絶縁が主な焦点の場合: 先進セラミックスと耐火材料は、るつぼや絶縁体などの部品に最高の性能を提供します。

- 最小限の廃棄物で複雑な金属形状を作成することが主な焦点の場合: 粉末金属により、最終的に望ましい形状に非常に近い複雑な予備成形品を製造できます。

- 均一なポリマー構造を作成することが主な焦点の場合: 粉末プラスチックを使用して、特殊なチューブやブロックのような高密度で均質な部品を形成できます。

最終的に、CIPはエンジニアが、他の方法では形成が困難または不可能な、膨大な種類の高度な粉末材料から高精度な部品を作成することを可能にします。

要約表:

| 材料カテゴリ | 主な例 | 一般的な用途 |

|---|---|---|

| 金属および超硬合金 | 粉末金属、硬質金属、超硬合金 | 高性能フィルター、工具予備成形品 |

| セラミックスおよび耐火材料 | 先進セラミックス、グラファイト、耐火物 | 絶縁体、るつぼ、ノズル |

| プラスチックおよび複合材料 | ポリマー、粉末状複合材料 | 肉厚チューブ、複雑な形状 |

研究室で精密な粉末固化が必要ですか? KINTEKは、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としており、金属、セラミックス、プラスチックなどの材料を均一な密度で処理できるように設計されています。研究室の効率と部品の品質を向上させましょう。今すぐお問い合わせください。お客様の特定のニーズについて話し合い、当社のソリューションがお客様のプロジェクトにどのように役立つかを発見してください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ・ポリゴン・プレス金型

よくある質問

- KNN-LTフィルムにコールドアイソスタティックプレス(CIP)が使用されるのはなぜですか?焼結前の密度と性能の向上

- PIプロセスにおける実験室用等方圧プレス(isostatic press)の機能とは?セラミックグリーンボディの高密度化を最適化する

- CIPプロセスにおけるデジタルツイン技術の応用方法とは?仮想シミュレーションによる生産最適化

- アルミニウムフォーム前駆体にとって静水圧プレスが重要なのはなぜですか? 均一な密度と構造的完全性を達成するため。

- 一軸ダイプレスと比較した冷間静水圧プレス(CIP)の利点は何ですか?均一な密度と複雑な形状の実現

- 等方圧プレスは、理想的なリチウム/電解質界面をどのように促進しますか?バッテリー性能の最適化

- MAX相前駆体には、なぜ通常コールド等方圧プレス(CIP)装置が使用されるのですか?グリーンボディの密度を最適化する

- コールド等方圧プレス(CIP)は、なぜ固体電池電解質のグリーンボディにしばしば採用されるのでしょうか?専門家の見解