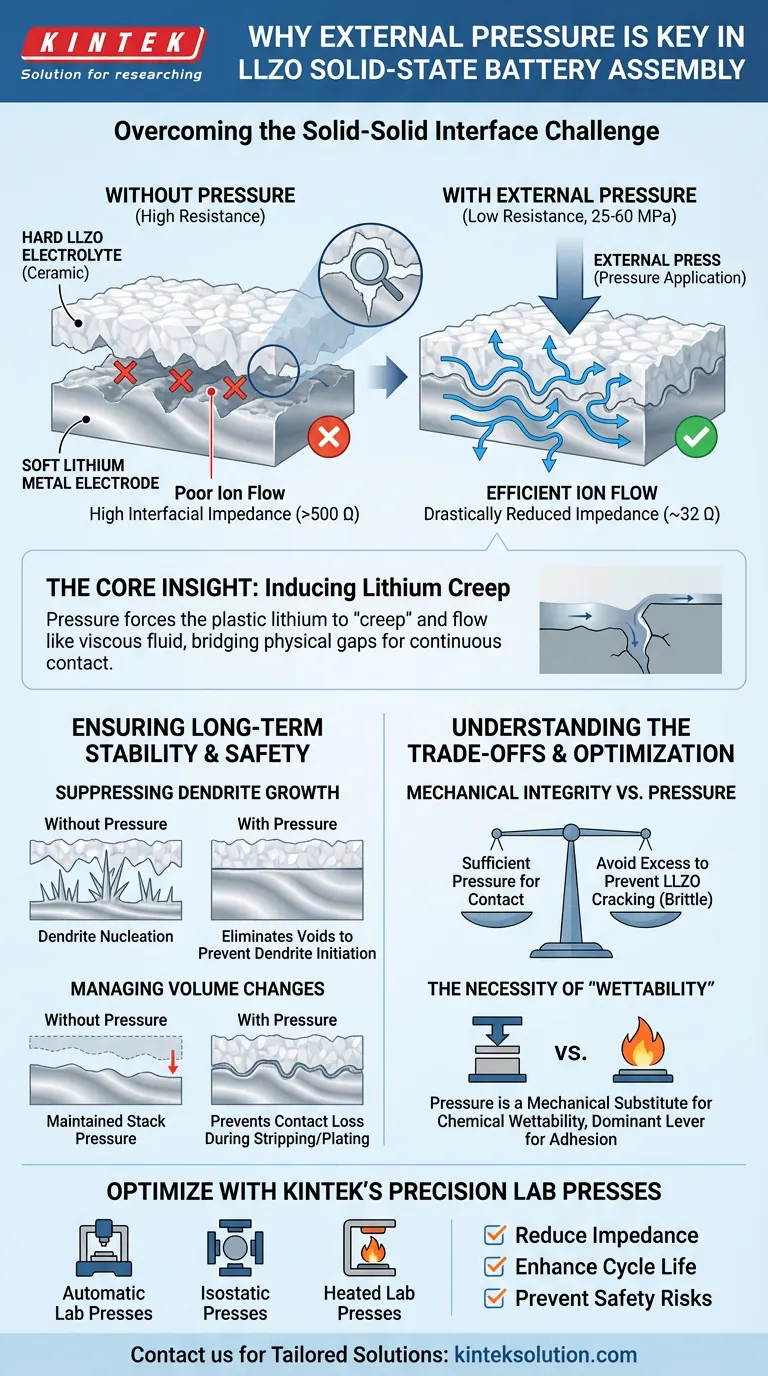

外部圧力は、柔らかいリチウム金属を機械的に変形させ、硬いLLZOセラミックの微細な表面の凹凸に流れ込ませるために印加されます。このプロセスにより、2つの固体材料間の物理的な隙間が埋められ、イオンが電極と電解質の間を効率的に移動するために必要な連続的な接触が確保されます。

核心的な洞察 2つの固体材料を重ね合わせると、自然に微細な空隙が生じ、イオンの流れが妨げられ、高い抵抗が生じます。圧力はリチウムの塑性を利用してこれらの空隙をなくし、界面インピーダンスを低下させ、危険なリチウムデンドライトの成長を防ぎます。

固体-固体界面の課題を克服する

物理的な不整合

液体電解質は表面を自然に濡らしますが、LLZOのような固体電解質は、微視的なレベルでは剛性があり、粗い表面を持っています。

リチウム電極をLLZOに単に重ねただけでは、セラミック表面の最も高いピークでのみ接触します。これにより、材料間に大きな隙間、つまり空隙が残り、イオンが移動できません。

リチウムクリープの誘発

リチウム金属は比較的柔らかく、塑性を持っています。

精密な圧力(組み立て時には通常25〜60 MPa程度)を印加することで、リチウムを「クリープ」させます。これは、金属が非常に粘性の高い流体のように物理的に流れ、LLZO表面の細孔や谷間を埋めて空隙のない界面を形成することを意味します。

抵抗の大幅な低減

ここでの成功の主な指標は界面インピーダンスです。

圧力がなければ、接触面積が悪いため、イオンの流れに対する抵抗は非常に高くなります。参考文献によると、圧力を印加することで、このインピーダンスを大幅に低減できることが示されています。例えば、500 Ω超から約32 Ωまで低下させることができます。この低減は、機能的で高性能な電池を実現するための前提条件です。

長期的な安定性と安全性の確保

デンドライト成長の抑制

リチウムデンドライトは、電解質を貫通して短絡を引き起こす針状の構造です。

デンドライトは、空隙や接触不良のある領域、電流密度が不均一な場所で核生成する傾向があります。空隙をなくし、制御された圧力によって密着した接触を確保することで、デンドライトの発生を促進する物理的条件を取り除きます。

体積変化の管理

電池の動作中、特にストリッピングとプレーティングの際には、リチウム層の体積が変化します。

アノードフリーまたはリチウム金属構成では、リチウムを除去(ストリッピング)すると空隙が残ることがあります。継続的な外部スタック圧力により、これらの隙間を埋めるために界面が厳密に収縮し、接触損失を防ぎ、長期間のサイクルで安定性を維持します。

トレードオフの理解

機械的強度と圧力

高圧は接触に有益ですが、慎重に制御する必要があります。

参考文献によると、ペレットを緻密化するために非常に高い圧力(最大375 MPa)が冷間プレスに使用されますが、組み立て圧力は一般的に低くなります。圧力はリチウムを変形させるのに十分である必要がありますが、脆いLLZOセラミック電解質を割るほど過剰であってはなりません。

「濡れ性」の必要性

圧力は、化学的な濡れ性の機械的な代替手段です。

加熱は材料を軟化させることで界面を「濡らす」のに役立ちますが、圧力はリチウムがセラミックに付着することを保証するために使用される主要な機械的レバーです。十分な圧力なしに接触だけに頼ると、イオン伝導経路が悪い「緩い」構造になります。

目標に合った選択をする

固体電池の組み立てプロセスを最適化するために、主な目的を検討してください。

- 初期抵抗の低減が主な焦点の場合:圧力を印加して(例:25 MPa)、リチウムの塑性変形を誘発し、インピーダンスの測定可能な低下(目標<50 Ω)を目指します。

- サイクル寿命の最大化が主な焦点の場合:動作中にスタック圧力として圧力を維持し、体積変化に対応し、ストリッピング中の空隙形成を防ぎます。

- 電解質緻密化が主な焦点の場合:組み立て前に電解質膜に高圧冷間プレス(最大375 MPa)または熱間プレスを使用して、内部気孔率を最小限に抑えます。

LLZOベースの電池の組み立ての成功は、使用される材料だけでなく、それらを単一の、まとまりのあるユニットに融合させるために使用される機械工学にも依存します。

概要表:

| 主要な側面 | 圧力の目的 | 典型的な圧力範囲 |

|---|---|---|

| 初期接触 | LLZO表面の隙間を埋めるためにリチウムを変形させる | 25〜60 MPa |

| 抵抗低減 | 界面インピーダンスの低下(例:500 Ωから32 Ωへ) | 25〜60 MPa |

| デンドライト抑制 | デンドライトが核生成する空隙の除去 | 維持されるスタック圧力 |

| サイクル安定性 | ストリッピング/プレーティング中の体積変化への対応 | 動作スタック圧力 |

| 電解質緻密化 | LLZOペレットの内部気孔率の最小化 | 最大375 MPa(組み立て前) |

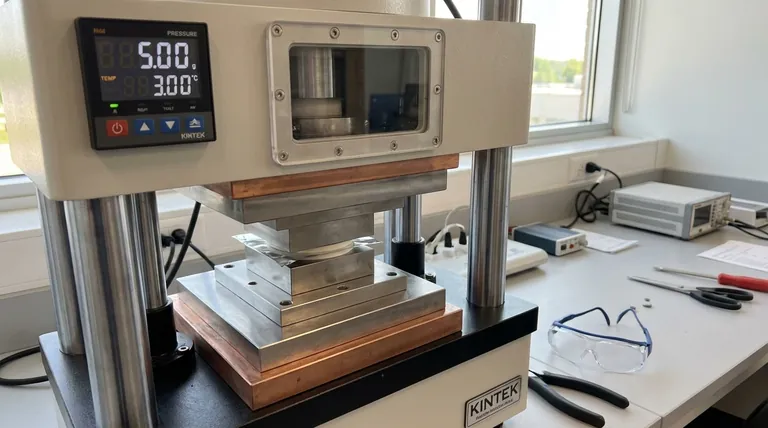

KINTEKの精密ラボプレスで全固体電池の組み立てを最適化しましょう

LLZOベースの電池で高い界面抵抗やデンドライト成長に苦労していませんか?適切な圧力印加が重要です。KINTEKは、自動ラボプレス、静水圧プレス、加熱ラボプレスを専門としており、以下のために必要な精密で制御された圧力(25〜375 MPa)を提供します。

- リチウムとLLZOの密着接触を確保することでインピーダンスを低減します。

- 安定したスタック圧力管理によりサイクル寿命を向上させます。

- デンドライト形成を抑制することで安全リスクを防止します。

当社のラボプレスは、研究者やメーカーに信頼されており、固体-固体界面の課題を克服しています。今すぐお問い合わせください。お客様の実験室のニーズに合わせたソリューションをどのようにカスタマイズできるかをご相談ください!

ビジュアルガイド

関連製品

- ラボ熱プレス特殊金型

- ラボ用割れ防止プレス金型

- ラボ用正方形ラボプレス金型の組み立て

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 円柱実験室の使用のための電気暖房の出版物型