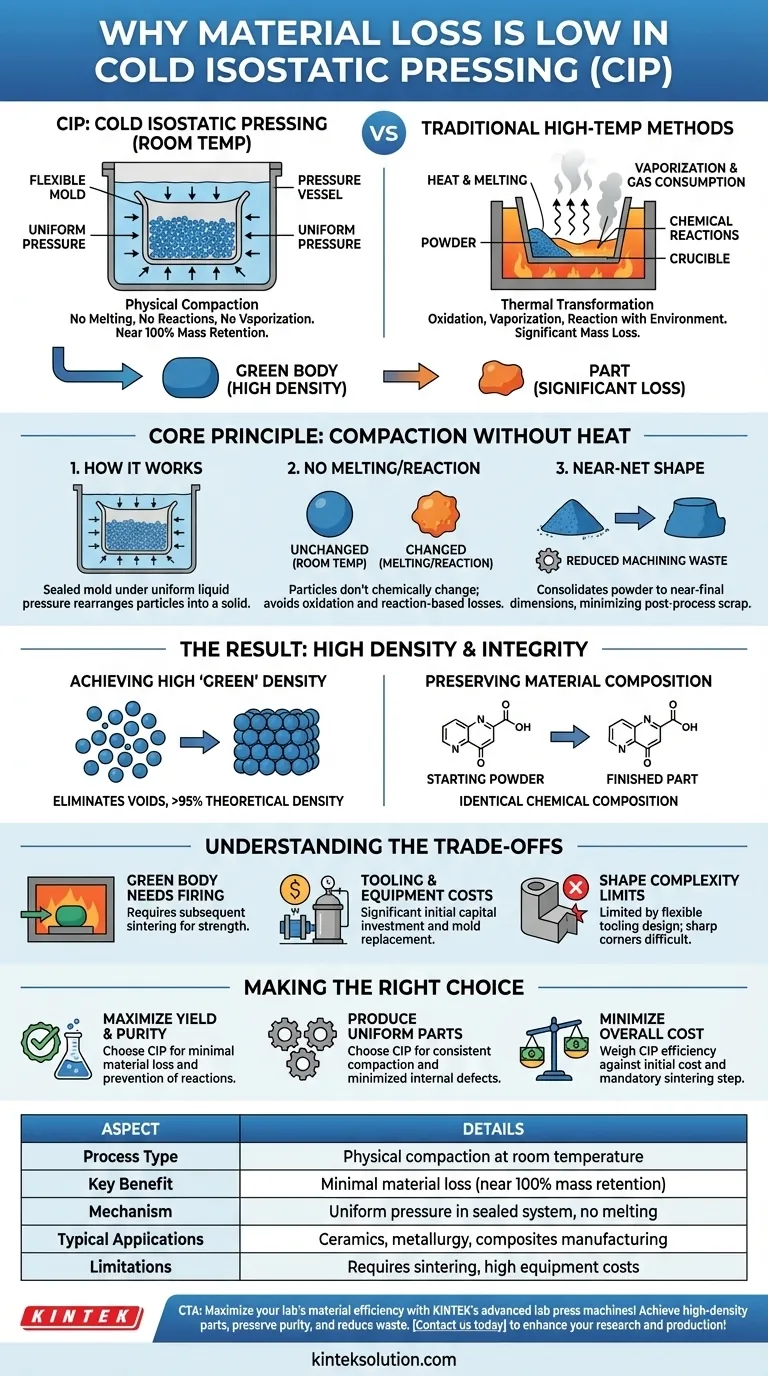

つまり、冷間等方圧加圧(CIP)では材料のロスが最小限に抑えられます。 は、プロセス全体が室温または室温に近い温度で行われるため、材料の損失が最小限に抑えられます。熱に依存する方法とは異なり、CIPは材料の溶融を回避し、高温製造における材料ロスの主な原因である化学反応、気化、ガス消費を防ぎます。

冷間等方圧加圧は、基本的に物理的圧縮のプロセスであり、熱や化学変化ではありません。密閉されたシステム内で巨大で均一な圧力を使用することにより、粉末粒子を高密度の固体に再配列するだけで、元の材料の質量をほぼ100%維持することができます。

コアとなる原理熱を使わない圧縮

冷間等方圧加圧は、熱の複雑さを伴わずに高密度を達成するために設計されたエレガントなソリューションです。そのメカニズムそのものが、効率性の理由なのです。

プロセスの仕組み

粉末材料はまず、柔軟性のある密閉型または容器に充填されます。この容器は次に、高圧容器内の液体媒体(通常は水)に浸される。容器は加圧され、密閉された金型にあらゆる方向から巨大で均一な圧力がかかり、粉末は圧縮されて固体の「グリーン・ボディ」になる。

溶けない、反応しない

溶融がないため、粉末粒子は化学変化を起こしません。鋳造や焼結のようなプロセスは高温を伴うため、酸化、気化、大気やるつぼとの反応を引き起こす可能性があり、これらはすべて質量の損失につながります。CIPは、これらの故障モードを完全に回避します。

ニアネットシェイプの形成

このプロセスでは、粉末を最終的な所望の寸法に非常に近い形状に圧密します。これにより、従来の製造において材料廃棄(スクラップ)の主な原因となる、大規模な後工程機械加工の必要性が大幅に減少または排除されます。最初に使用した材料が、最終的な形状の材料となるのです。

結果高密度と素材の完全性

CIPプロセスの成果は、材料を犠牲にすることなく達成された、ユニークで望ましい特性を持つ部品です。

高い「グリーン」密度の達成

均一な圧力により、粉末粒子間の空隙が効果的に除去されます。これにより、グリーンボディと呼ばれる成形品は、非常に高い密度に達することができ、材料の理論上の最大密度の95%を超えることもあります。これは、既存の材料を除去するのではなく、再配列することによって達成されます。

材料構成の維持

このプロセスは純粋に物理的であるため、完成部品の化学組成は出発粉末の組成と同一です。この完全性は、セラミック、冶金、複合材料など、正確な材料特性が最重要とされる高度な用途にとって非常に重要です。

トレードオフの理解

材料の節約という点では非常に効率的ですが、CIPに考慮すべき点がないわけではありません。その長所は、現実的な限界とのバランスを保っている。

グリーン・ボディ」にはまだ焼成が必要

CIP工程から出る成分は、密度は高いが強度は低い。粒子は密に詰まっているが、まだ結合していない。次のような加熱工程が必要である。 焼結 粒子を融合させ、部品に最終的な強度と硬度を与えるには、ほとんどの場合、焼結などの加熱工程が必要です。

金型と設備コスト

CIPのための極端な圧力を発生させるために必要な設備は、かなりの資本投資となる。さらに、粉末を封じ込めるために使用されるフレキシブルな金型の寿命には限りがあり、定期的に交換する必要があるため、運用コストがかさむ。

複雑形状の限界

複雑な形状を製造できる一方で、このプロセスはフレキシブル金型の設計と耐久性によって制限される可能性がある。非常に鋭利なコーナーや複雑な内部形状は、射出成形のような方法と比較して、一貫して製造するのが難しい場合があります。

目的に合った正しい選択

製造工程を決定するには、材料効率と他のプロジェクトの優先事項とのバランスを取る必要があります。

- 材料の歩留まりと純度を最大化することを第一に考えるのであれば、CIPは非常に優れた選択です: CIPは、低温で密閉されたシステムであるため、材料ロスの原因となる気化や化学反応を防ぐことができるため、非常に優れた選択肢です。

- 大型部品や複雑な部品を均一な密度で生産することを第一にお考えなら、CIPが最適です: 等方圧加圧により、部品全体にわたって一貫した成形が保証されるため、他の方法にありがちな内部応力や欠陥を最小限に抑えることができます。

- 全体的な生産コストを最小限に抑えることに主眼を置く場合: CIPの高い材料効率と、多大な初期設備投資および後続の焼結工程に必要なコストと時間を比較検討する必要があります。

結局のところ、CIPの強みは、材料を物理的に正確に固める能力にあり、材料の1グラム1グラムが重要な高性能部品を製造するための基礎となるプロセスです。

総括表

| 側面 | 詳細 |

|---|---|

| プロセスタイプ | 室温での物理的圧縮 |

| 主な利点 | 材料ロスが少ない(100%に近い質量保持率) |

| メカニズム | 密閉システム内の均一な圧力、溶融や化学反応なし |

| 代表的な用途 | セラミック、冶金、複合材料製造 |

| 制限事項 | 強度のために焼結が必要、設備コストが高い |

KINTEKの先進的なラボ用プレス装置で、ラボの材料効率を最大化しましょう! セラミック、金属、複合材料のいずれを扱う場合でも、当社の自動ラボプレス、アイソスタティックプレス、加熱ラボプレスは、材料のロスを最小限に抑えながら正確な成形を実現します。世界中の研究室で、純度を保ち、廃棄物を削減しながら、高密度の部品を実現するお手伝いをします。 お問い合わせ までお問い合わせください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 電気実験室の冷たい静水圧プレス CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械