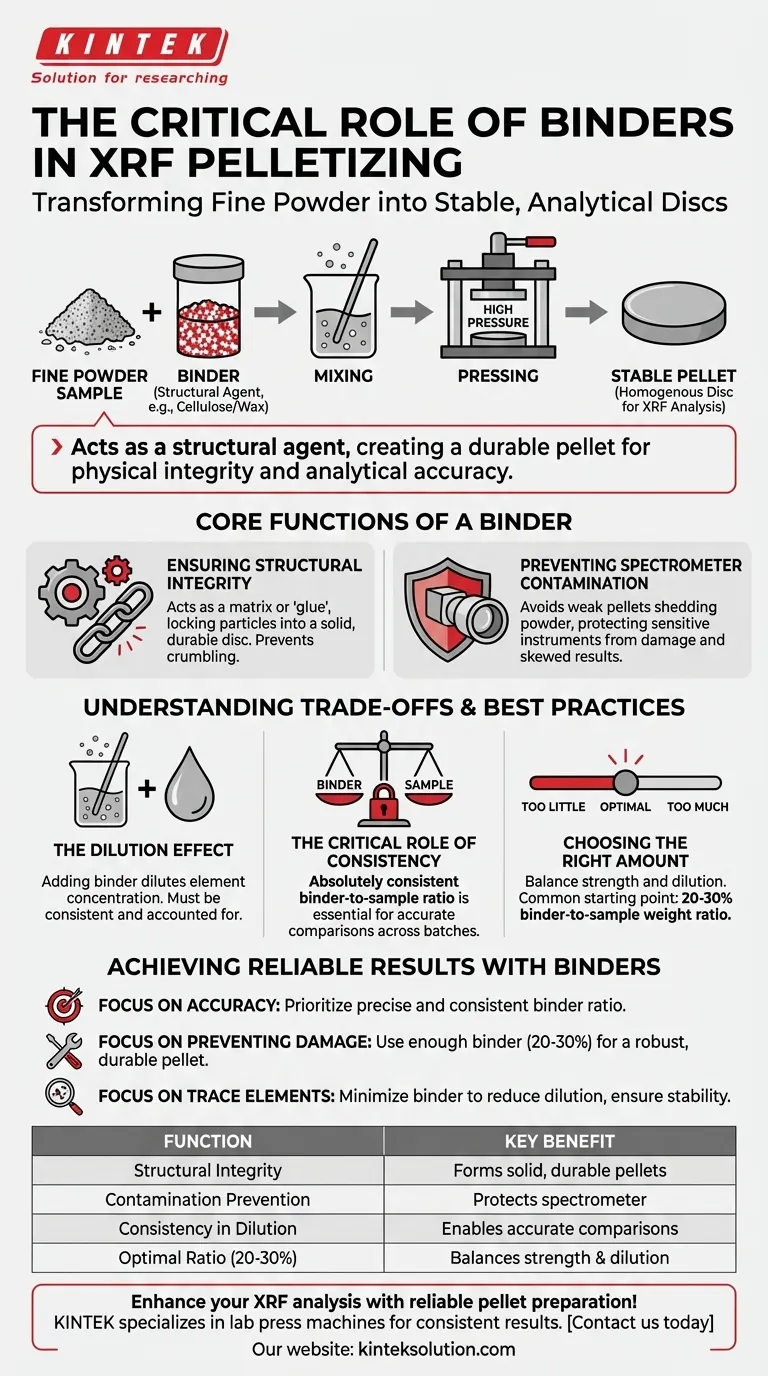

X線蛍光(XRF)分析用のペレット化工程において、バインダーは非常に重要です。これにより、微粉末試料を固体の安定したペレットに変えることができます。バインダーは構造剤として機能し、プレス中およびプレス後に試料粒子をまとめて、分析に適した均質なディスクを作成します。バインダーがなければ、試料は耐久性のあるペレットを形成できません。

バインダーの役割は、単にペレットをまとめるだけではありません。それは、試料の物理的完全性と分析結果の精度を確保し、装置の汚染を防ぎ、測定プロセスを標準化するための重要な要素です。

XRF分析におけるバインダーの主要な機能

バインダーは、XRF分光法用の高品質な試料を準備するために不可欠な複数の機能を発揮します。これらの役割を理解することが、再現性のある信頼性の高い分析を実現するための第一歩です。

構造的完全性の確保

バインダーの主な目的は、試料粉末のマトリックスまたは「接着剤」として機能することです。これには、セルロース/ワックス混合物のような材料が一般的に使用されます。

試料と混合され、高圧下でプレスされると、バインダーは変形して試料粒子の周りを流れ、それらを固く耐久性のあるディスクに固定します。これにより、ペレットが崩れたり壊れたりするのを防ぎます。

分光計の汚染防止

弱い、または不十分に形成されたペレットは、分析装置に重大なリスクをもたらします。ペレットが壊れたり、粉末がこぼれたりすると、これらの粒子が分光計の試料チャンバーを汚染する可能性があります。

この汚染は、高感度部品を損傷する可能性があり、さらに重要なことに、測定経路に異物を導入することで、その後のすべての分析結果を歪める可能性があります。

トレードオフとベストプラクティスの理解

バインダーの使用には複雑さが伴います。正確な結果を得るには、強力なペレットの必要性と、試料に異物を添加することによる分析上の影響とのバランスを取る必要があります。

希釈効果

バインダーは、その定義上、元の試料の一部ではありません。それを添加すると、測定しようとする元素の濃度が必然的に希釈されます。

これは、純粋な粉末を分析できた場合よりも、試料からのシグナル強度が低くなることを意味します。この希釈は考慮されなければならず、さらに重要なことに、一貫している必要があります。

一貫性の重要な役割

一連の試料間で正確で比較可能な結果を得るためには、作成するすべてのペレットについて、バインダーと試料の比率を完全に一貫させる必要があります。

この比率にばらつきがあると、希釈係数が変化し、ある試料から別の試料への結果を正確に比較することが不可能になります。これは、バインダーの使用に関連する最も一般的なエラーの原因です。

適切な量の選択

理想的なバインダーの量は妥協点です。バインダーが少なすぎると、弱く壊れやすいペレットになり、分光計を損傷する可能性があります。

バインダーが多すぎると、非常に強力なペレットが作成されますが、試料が過度に希釈され、微量元素のシグナルが装置の検出限界を下回る可能性があります。一般的で効果的な出発点は、20~30%のバインダーと試料の重量比です。

バインダーで信頼性の高い結果を得る

これらの原則を正しく適用することで、試料前処理方法が分析目標を損なうのではなく、強化されることが保証されます。特定の用途に最適な選択をするために、以下のガイドラインを使用してください。

- 複数の試料間で精度を重視する場合:作成するすべてのペレットについて、正確で一貫したバインダーと試料の比率を維持することを優先してください。

- 装置の損傷防止を重視する場合:ハンドリングや分析中に崩れない、丈夫で耐久性のあるペレットを作成するために、十分なバインダー(例:20~30%の範囲)を使用してください。

- 微量元素の検出を重視する場合:安定したペレットを作成するために必要な最小限のバインダー量を見つけるために慎重に実験し、希釈効果を最小限に抑えてください。

バインダーの使用法を習得することは、信頼性の高い再現可能なXRF結果を生み出すための基礎的なスキルです。

要約表:

| 機能 | 主な利点 |

|---|---|

| 構造的完全性 | 崩れにくい固く耐久性のあるペレットを形成 |

| 汚染防止 | 分光計を損傷や歪んだ結果から保護 |

| 希釈の一貫性 | 試料間の正確な比較を可能にする |

| 最適比率(20-30%) | ペレット強度と最小限のシグナル希釈を両立 |

信頼性の高いペレット準備でXRF分析を強化しましょう! KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスなど、ラボの精密なニーズを満たすように設計されたラボプレス機を専門としています。当社の装置は、正確で汚染のない結果を得るために、一貫したバインダー混合とプレスを保証します。今すぐお問い合わせいただき、当社のソリューションが試料前処理を改善し、ラボの効率を向上させる方法をご確認ください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物

- 実験室の油圧割れた電気実験室の餌の出版物

- XRFおよびKBRペレット用自動ラボ油圧プレス

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械