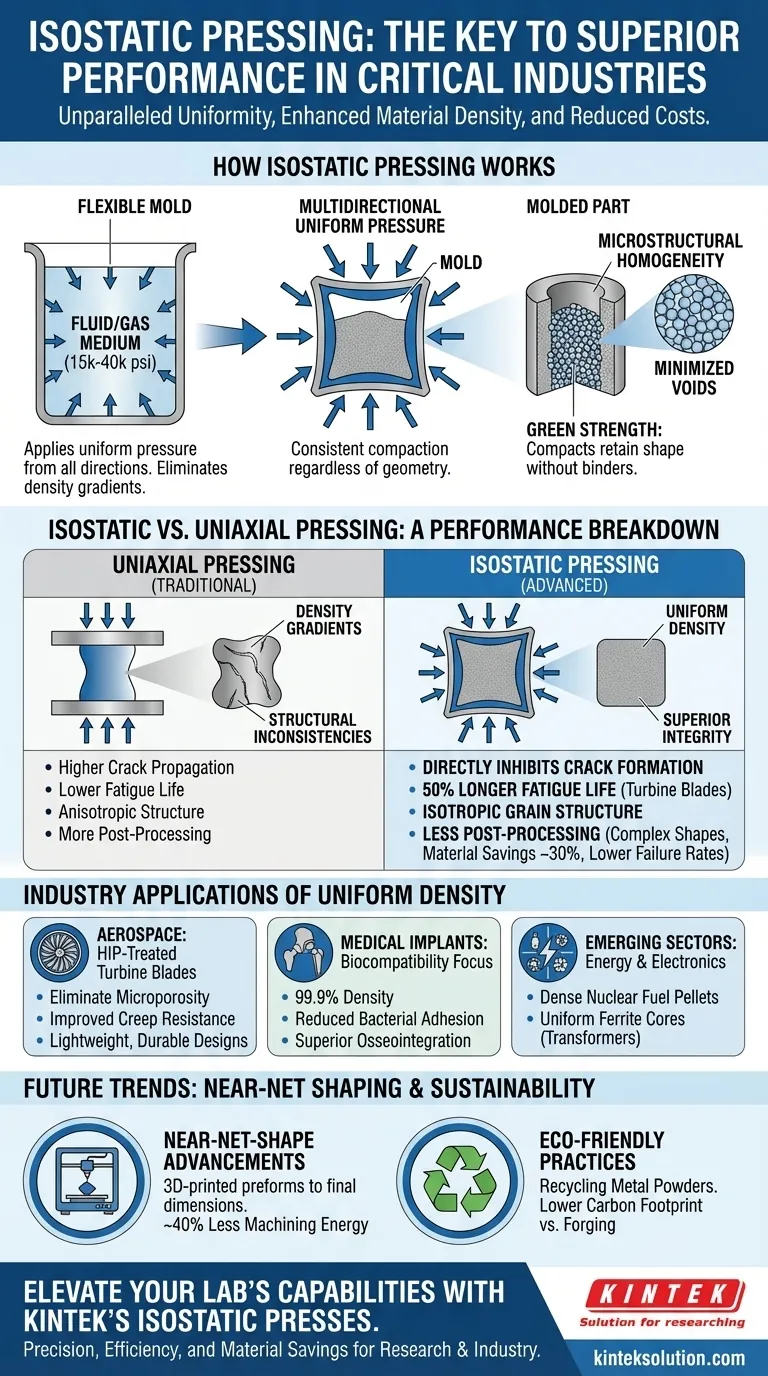

等方圧加圧は、航空宇宙、医療、産業用途において、材料密度の比類なき均一性を提供し、性能向上に直結する、現代製造の礎石となっています。従来の一軸成形法とは異なり、この技術は弱点をなくし、後加工のコストを削減します。

静水圧プレスの仕組み

流体力学と多方向圧縮

静水圧プレスは、液体または気体を媒体としてあらゆる方向から均一な圧力を加えるため、部品の形状に関係なく一貫した成形が可能です。この多方向からのアプローチにより、一軸プレスでよく見られる密度勾配が解消されます。

主なメカニズム:

- 柔軟な金型が粉末材料を包み込む。

- 静水圧(通常15,000~40,000psi)が粒子を均一に圧縮します。

- 金型壁の摩擦がないため、密度のばらつきが生じません。

材料科学:粉末から緻密な構造へ

このプロセスは、バラバラの粉末を、以下のようなニアネットシェイプの部品に変えます:

- 微細構造の均一性:粒子が均一に結合し、ボイドを最小限に抑えます。

-

グリーン強度:バインダーなしで形状を保持し、焼結歪みを低減します。

研究によると、この方法は脆い合金や微粉末に最適で、一軸の力ではしばしば破壊する。

静水圧プレスと一軸プレスの比較:性能の内訳

構造の完全性耐クラック伝播性

静水圧プレスの均一な密度は、亀裂の発生を直接的に抑制します。例えば、タービンブレードでは、HIP処理された超合金は次のような特性を示します:

- 50%長い疲労寿命 を示します。

- 等方性結晶粒構造 多方向の応力に耐えるために極めて重要。

後処理の削減によるコストへの影響

- 複雑な形状:内部チャネルのような特徴のための機械加工が不要になります。

- 材料の節約:ニアネットシェイプにより、航空宇宙部品の廃棄物を約30%削減します。

- 故障率の低減:医療用インプラントでは、均一な収縮により焼結後の欠陥が少なくなっています。

均一密度の産業用途

航空宇宙微細構造が均一なタービンブレード

熱間等方圧加圧(HIP)により、タービンブレードは以下のような極端な温度に耐えることができます:

- 耐クリープ性を低下させる微小空孔の排除

- 耐久性を犠牲にすることなく軽量設計を可能にする。

医療用インプラント生体適合性の弱点を排除

HIP処理されたチタン製インプラントは以下を実証しています:

- 99.9%の密度 細菌付着リスクを低減します。

- 優れたオッセオインテグレーション 一貫した表面多孔性

新たなセクター

- エネルギー:原子炉用高密度燃料ペレット。

- エレクトロニクス:トランスの均一フェライトコア

将来のトレンドニアネットシェイプと持続可能性

-

ニアネットシェイプの進歩:

- 3Dプリントしたプリフォームを最終寸法まで静水圧プレス。

- 自動車部品の加工エネルギーを40%削減。

-

環境に優しい実践:

- 密度を損なうことなく金属粉末をリサイクル。

- 従来の鍛造に比べてカーボンフットプリントを低減。

KINTEKのアイソスタティック・プレスでラボの能力を向上させましょう。 -KINTEKのアイソスタティック・プレスは、研究用途や産業用途において、精度、効率、材料の節約を実現するように設計されています。KINTEKのソリューションがお客様の高性能製造プロセスをどのように効率化できるかをご覧ください。

ビジュアルガイド

関連製品

- ラボ用静水圧プレス成形用金型

- 自動ラボ コールド等方圧プレス CIP マシン

- 電気実験室の冷たい静水圧プレス CIP 機械

- 固体電池研究のための温間等方圧プレス 温間等方圧プレス

- 手動冷たい静的な押す CIP 機械餌の出版物