X線蛍光(XRF)分析において、プレス成形ペレットの調製中に最も頻繁に汚染が発生するのは、ワークフローの研削または粉砕段階です。これは、主に2つの方法で発生します。1つは、研削装置自体からの異物の混入、もう1つは、以前に処理されたサンプルが装置から適切に清掃されていなかったことによるクロスコンタミネーションです。

XRF結果の精度は、サンプルの純度に根本的に関係しています。調製プロセス全体に注意が必要ですが、研削段階は、元素分析を歪める可能性のある最大の汚染リスクを提示します。

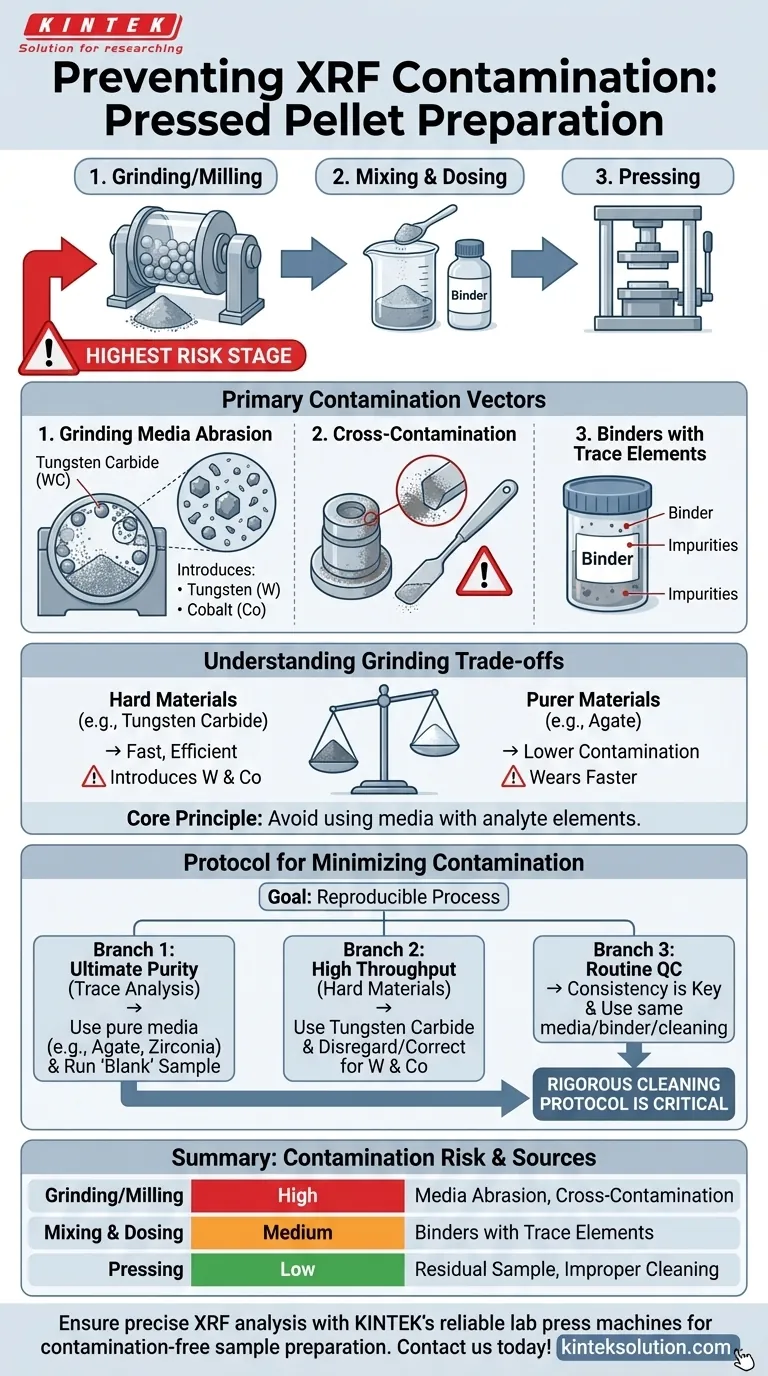

ペレット調製の主要段階

汚染がどこで発生するかを理解するには、まずプレス成形ペレットを作成するための標準的なワークフローを視覚化する必要があります。このプロセスは、分析のために完全に平らな表面を持つ均質なサンプルを作成するために設計された物理的な変換です。

研削/粉砕ステップ

これは最初の最も重要なステップです。目標は、生のサンプルを、通常は75ミクロン未満の粒度を持つ微細で均一な粉末にすることです。これは、特殊なミルまたはグラインダーを使用して行われます。

混合と分注ステップ

粉末化されたサンプルは、しばしば結合剤と混合されます。この結合剤は、圧力をかけることで微粒子が互いに付着し、耐久性のある安定したペレットを形成するのに役立ちます。

プレスステップ

サンプルと結合剤の混合物をペレットダイに配置します。その後、油圧式、手動式、または自動式のプレスが、通常15トンから40トンの莫大な圧力を加え、粉末を固体のディスクに圧縮します。

汚染の媒介物を特定する

汚染はランダムな出来事ではありません。それは調製ワークフロー内の特定の相互作用の直接的な結果です。これらの問題の大部分は、研削プロセスに起因します。

研削媒体からの汚染

最も一般的な汚染源は、研削容器自体です。ミルは、サンプルを粉砕するために非常に硬い材料で作られた部品(バイアル、パック、ボール)を使用します。しかし、微視的な摩耗は避けられません。

このプロセスにより、研削媒体からの元素がサンプル粉末に混入する可能性があります。例えば、炭化タングステン(WC)ミルは硬い材料の研削に優れていますが、必然的に少量のタングステン(W)とコバルト(Co)がサンプルに混入します。

サンプル間のクロスコンタミネーション

これは、以前のサンプルの残留物が装置から完全に除去されていない場合に発生します。ごく微量の高濃度な以前のサンプルでさえ、その後の微量分析の結果を大幅に変化させる可能性があります。

このリスクはグラインディングミルで最も高いですが、ペレットダイ、ヘラ、計量台でも、使用ごとに綿密に清掃されていない場合に存在します。

結合剤からの汚染

結合剤はペレットの完全性にとって不可欠ですが、完全に純粋ではありません。選択された結合剤には、分析対象となる微量元素が含まれている可能性があります。定量しようとしている特定の元素を含まないことが知られている結合剤を選択することが重要です。

研削におけるトレードオフを理解する

研削装置の選択は、バランスの取れた行為です。単一の「最良」の材料というものはなく、適切な選択はサンプルの種類と分析目標に依存します。

硬度 vs 汚染プロファイル

炭化タングステンのような硬い材料は、硬いサンプルの迅速で効率的な研削を提供しますが、WとCoを導入します。メノウ(SiO2の一種)のような柔らかく、汚染の少ない材料はより純粋ですが、摩耗が早く、非常に硬いサンプルには不向きです。シリコンの分析中にメノウのミルを使用することは、明らかに問題があります。

材料 vs 分析元素

中心となる原則は、分析しようとしている元素を含む研削媒体の使用を避けることです。ジルコニウム(Zr)を測定している場合、ジルコニア(ZrO2)ミルを使用することは実行可能な選択肢ではありません。ミル材料を特定の分析ニーズに合わせる必要があります。

汚染を最小限に抑えるプロトコル

あなたの目標は、可能な限り多くの変数を排除する再現性のあるプロセスを作成することです。これは、手順の規律と慎重な材料選択によって達成されます。

- 微量分析のための究極の純度が主な焦点の場合:関心のある元素を含まない研削材料(例:メノウ、ジルコニア)を選択し、純粋な石英または結合剤の「ブランク」サンプルを実行して、サンプルを処理する前にシステムがクリーンであることを確認します。

- 硬い材料の高処理能力が主な焦点の場合:耐久性のある炭化タングステン媒体を使用しますが、WとCoを導入することを完全に認識してください。結果でこれらの元素を無視するか、その存在を考慮するためにソフトウェア補正を使用する必要があるかもしれません。

- 日常的な品質管理が主な焦点の場合:最も重要な要素は一貫性です。すべてのサンプルで同じ研削媒体、結合剤、洗浄プロトコルを使用して、系統的な汚染が少なくともすべての測定で均一であることを確認します。

最終的に、厳格で一貫した洗浄プロトコルは、XRF分析の完全性を確保するための最も強力なツールです。

要約表:

| 段階 | 汚染リスク | 一般的な原因 |

|---|---|---|

| 研削/粉砕 | 高 | 研削媒体(例:炭化タングステン、メノウ)、クロスコンタミネーション |

| 混合と分注 | 中 | 微量元素を含む結合剤、不潔な工具 |

| プレス | 低 | ペレットダイ内の残留サンプル、不適切な洗浄 |

汚染のないサンプル調製のために設計されたKINTEKの信頼性の高いラボプレス機(自動、静水圧、加熱プレスを含む)で、正確なXRF分析を確保してください。当社のソリューションがお客様のラボの精度と効率をどのように向上させることができるかについて議論するために、今すぐ#ContactFormまでお問い合わせください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- ラボ用円筒プレス金型

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 実験室の油圧割れた電気実験室の餌の出版物

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械