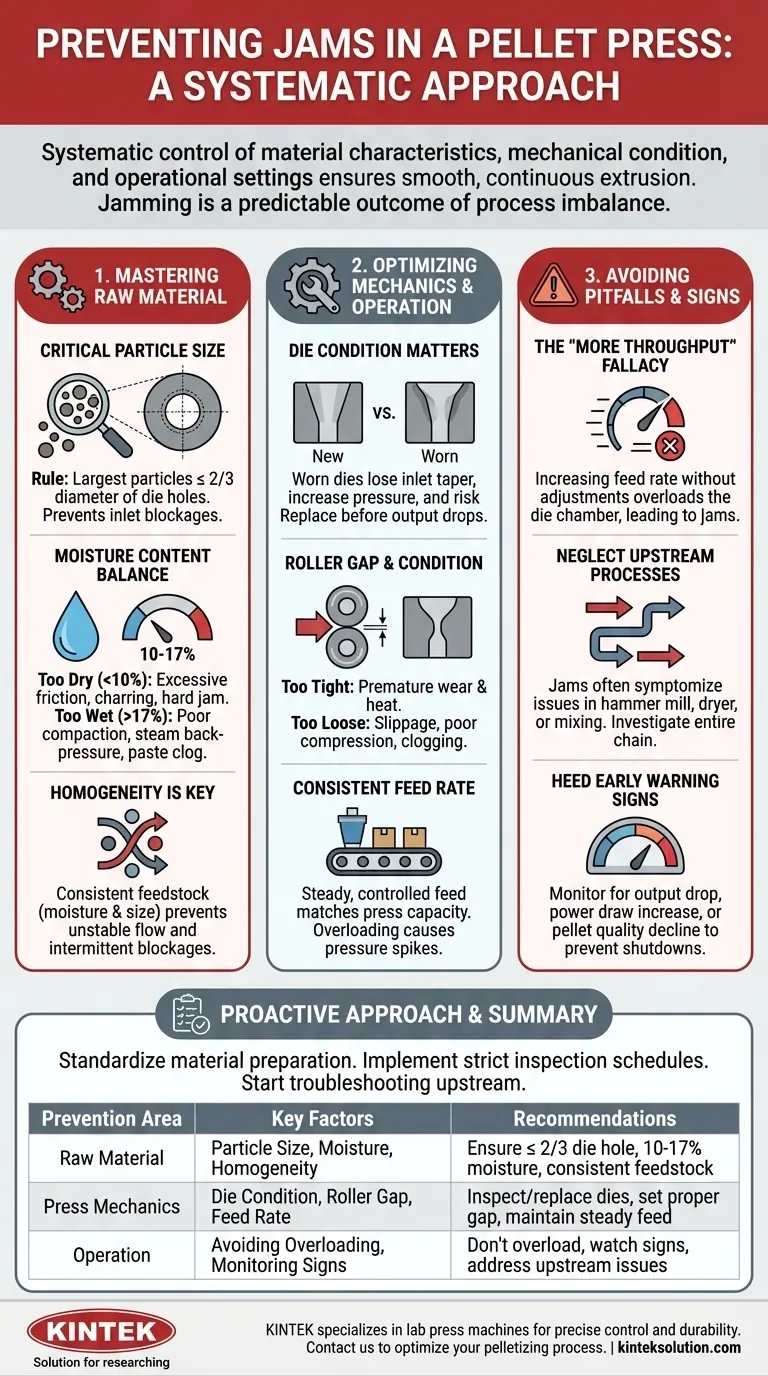

ペレットプレスでの詰まりの防止は、原材料の特性、プレスの機械的状態、操作設定という3つの基本的な領域を体系的に制御することによって達成されます。この戦略の中核は、原料が適切な粒度と水分含有量を持っていることを保証し、ダイとローラーがスムーズで継続的な押出成形を可能にする最適な状態に維持されていることを保証することにあります。

詰まりはランダムな機械的故障ではありません。それはペレット化プロセスの不均衡から予測される結果です。真の予防とは、ペレットプレスを統合システムの最終段階として捉え、上流の材料準備がプレス自体と同じくらい重要であると考えることを必要とします。

原材料の習得:防御の第一線

原料の品質と一貫性は、詰まりを防ぐ上で最も重要な要因です。プレスで現れる問題は、多くの場合、材料準備段階に起因します。

粒度の重要な役割

原材料の粒子の大きさは、ペレットダイの穴の直径よりも著しく小さくなければなりません。大きな粒子は物理的にダイの入口を塞ぎ、すぐに全面的な詰まりにつながる閉塞を引き起こす可能性があります。

一般的な経験則として、材料は、最大の粒子がダイの穴の直径の3分の2以下になるように粉砕する必要があります。これにより、材料が圧縮チャネルに流れ込み、その中を通過するための明確な経路が確保されます。

水分含有量の科学

水分はペレット化において最も誤解されている変数の1つです。これは潤滑剤と結合剤の両方の役割を果たし、適切なバランスを見つけることが不可欠です。

乾燥しすぎている(木質バイオマスの場合は通常10~12%未満)と、過度の摩擦と熱が発生します。これにより、材料がダイ内で焦げ付いて硬化し、除去が困難な強力な詰まりが発生する可能性があります。

湿りすぎている(通常15~17%超)と、適切な圧縮ができなくなります。圧縮中に発生する蒸気が効果的に逃げられず、背圧が発生し、材料が押出成形される代わりにダイを詰まらせるペーストに変わります。

均質性は譲れない

水分レベルや粒度範囲が異なる一貫性のない原料は、不安定な動作を引き起こします。湿った材料の塊や大きな粒子の集まりは、ダイ内の安定した流れと圧力を乱し、断続的な閉塞や最終的な詰まりにつながります。

プレス機械と操作の最適化

完璧な材料があっても、メンテナンス不良または不適切な操作のプレスは詰まりやすくなります。

ダイ:最も重要なコンポーネント

ペレットダイの状態が最も重要です。時間の経過とともに、絶え間ない摩耗により形状が変化し、その幾何学的形状と性能が根本的に変化します。

摩耗したダイは、入口穴のテーパー形状を失います。これにより、ローラーが材料を圧縮チャネルに押し込むのがはるかに困難になり、必要な圧力と詰まりの可能性が大幅に増加します。出力が低下したり消費電力の急増が見られる前に、ダイの摩耗を定期的に点検し、交換してください。

ローラーギャップと状態

ローラーとダイ表面の間に設定されたギャップは極めて重要です。ギャップがきつすぎると、ローラーとダイの両方に早期の摩耗を引き起こし、過度の熱を発生させる可能性があります。ギャップが緩すぎると、ローラーが材料を押し込まずに滑り、不十分な圧縮と目詰まりを引き起こします。

一貫した供給速度を維持する

供給速度を上げすぎてプレスに過負荷をかけることは、詰まりへの直接的な道です。システムが材料を圧縮し、押し出すためには時間が必要です。プレスの容量に合った安定した制御された供給速度は、スムーズな操作の要である安定した圧力と温度を保証します。

一般的な落とし穴の理解

詰まりを避けるということは、不安定さを生み出す一般的な操作ミスを避けることを意味することがよくあります。

「スループット向上」の誤謬

他のパラメーターを調整せずに供給速度を上げるだけで生産量を増やそうとすることは、詰まりの最も一般的な原因です。これによりダイ室に過負荷がかかり、システムが処理できる以上の圧力と摩擦が発生します。

上流プロセスの無視

トラブルシューティングの努力をペレットプレスだけに集中させるのは重大な誤りです。詰まりは、上流の問題(一貫性のないハンマーミル、機能不全の乾燥機、または不適切に混合された原料バッチなど)の症状であることがよくあります。プロセスチェーン全体を常に調査してください。

初期警告サインの見落とし

プレスが警告なしに詰まることはめったにありません。差し迫った問題の主な指標には、生産量の目に見える低下、モーターの電力消費(アンペア数)の段階的な増加、またはペレット品質の低下が含まれます。これらの兆候に早期に対処することで、コストのかかるシャットダウンを防ぐことができます。

これを自分の操作に適用する方法

これをガイドとして使用し、ペレットラインを維持するための受動的なアプローチから能動的なアプローチへと移行してください。

- 一貫した生産量が主な焦点である場合: 毎回、一貫した粒度分布と厳密に制御された水分含有量を持つように、材料準備プロセスを標準化します。

- 装置寿命の延長が主な焦点である場合: ダイの摩耗の点検と測定、ローラーギャップの確認の厳格なスケジュールを導入し、運用上のストレスを引き起こす前にコンポーネントを交換します。

- 頻繁な詰まりのトラブルシューティングを行っている場合: ペレットプレス自体に触れる前に、プロセスの最初、つまり原料から調査を開始します。

ペレット化をホリスティックなシステムとして扱うことにより、詰まりに対応することから、継続的で信頼性の高い生産のためのプロセスを設計することへと移行できます。

概要表:

| 防止領域 | 主要な要因 | 推奨事項 |

|---|---|---|

| 原材料 | 粒度、水分含有量、均質性 | 粒子がダイ穴の2/3以下であることを確認。水分含有量を10~17%に維持。一貫した原料を使用。 |

| プレス機械 | ダイの状態、ローラーギャップ、供給速度 | 摩耗したダイを点検・交換。適切なローラーギャップを設定。安定した供給速度を維持。 |

| 操作 | 過負荷の回避、兆候の監視 | 過負荷にしない。出力低下や電力増加に注意。上流の問題に対処する。 |

ペレットプレスの詰まりでお困りですか?KINTEKは、自動ラボプレス、静水圧プレス、加熱式ラボプレスなど、ラボのニーズに合わせて正確な制御と耐久性を提供するように設計されたラボプレス機の専門家です。当社の専門知識は、ペレット化プロセスの最適化、ダウンタイムの削減、生産性の向上に役立ちます。当社のソリューションがお客様の業務にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 実験室の油圧割れた電気実験室の餌の出版物

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- 研究室の油圧出版物の手袋箱のための実験室の餌の出版物機械