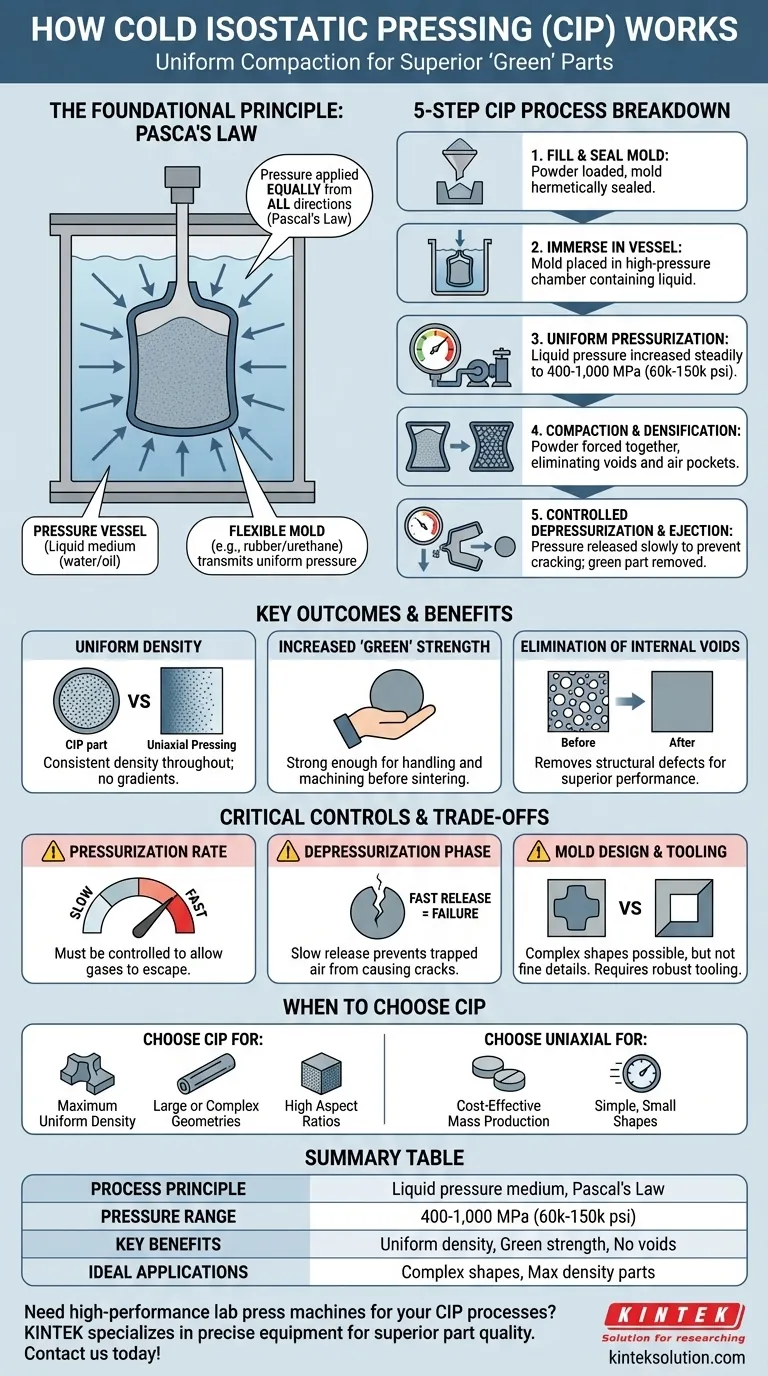

本質的に、冷間静水圧プレス(CIP)は製造方法であり、柔軟な金型内に密閉された粉末材料に極めて均一な圧力を加えるために液体を使用します。このプロセスにより、粉末は焼結などの最終加工を受ける前に、一貫した密度と向上した強度を持つ固体物体に圧縮されます。これは、力を一方向または二方向からのみ加える従来のプレスとは根本的に異なります。

CIPの核となる原理は、パスカルの法則を利用するために液体圧力媒体を使用することです。これにより、すべての方向から等しい圧力がかかることが保証され、他の圧縮方法で問題となる内部空隙や密度のばらつきがなくなり、優れた、非常に均一な「グリーン」部品が得られます。

基本原理:「静水圧」が重要な理由

CIPを理解するには、まず「静水圧」の概念を理解する必要があります。これはプロセスの主な差別化要因であり、主要な利点の源です。

パスカルの法則の活用

このプロセスは、流体力学の基本原理であるパスカルの法則に基づいています。この法則は、密閉された非圧縮性の流体に加えられた圧力は、流体全体にすべての方向に等しく伝達されると述べています。

構成要素を密閉容器内の水や油などの液体に浸すことにより、加えられる圧力は方向性を持ちません。それは金型のすべての表面に同一の力で内向きに押し付けますが、これは機械プレスでは達成不可能です。

柔軟な金型の役割

粉末は、ゴム、ウレタン、またはPVCなどのエラストマーで作られた柔軟な金型内に保持されます。この金型は、粉末と加圧流体の間のバリアとして機能します。

金型が柔軟であるため、液体からの均一な油圧を、それが含む粉末に直接完全に伝達し、粉末自体が静水圧的に圧縮されることを保証します。

CIPプロセスの段階的な説明

CIPサイクルは、バラの粉末を緻密な固体に変換するために設計された、制御された正確なシーケンスです。

ステップ1:金型への充填と密閉

プロセスは、所望の粉末で柔軟な金型を満たすことから始まります。金型が部品の初期形状を定義します。充填後、加圧流体が粉末に浸入するのを防ぐために気密に密閉されます。

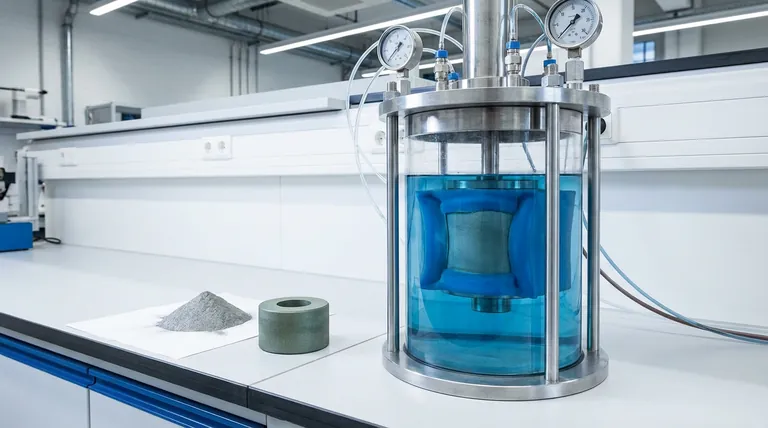

ステップ2:圧力容器への浸漬

密閉された金型は、高圧容器のチャンバー内に配置されます。このチャンバーは、圧力を伝達する役割を果たす液体媒体(通常は水または特殊な油)で満たされます。

ステップ3:均一な加圧

容器が密閉され、ポンプによって液体の圧力が極限レベル、通常は400~1,000 MPa(60,000~150,000 psi)に上昇させられます。圧力がシステム全体に均等に行き渡るように、圧力は一定に保たれます。

ステップ4:圧縮と高密度化

この巨大で均一な圧力の下で、粉末粒子は互いに押し付けられます。粒子間の空気ポケットや空隙が崩壊し、材料は理論上の最大値に近い密度で固体形状に圧縮されます。この部品は「グリーンコンパクト」と呼ばれます。

ステップ5:制御された減圧と排出

所定の保持時間後、圧力をゆっくりと慎重に解放します。新しく高密度化された部品を含む金型が容器から取り出されます。その後、部品は金型から排出され、取り扱いおよび後続の製造工程に耐えうる強度になります。

主な結果:CIP処理部品の特性

静水圧の特有な性質は、従来のプレスで製造された部品よりも際立った利点を持つ部品をもたらします。

均一な密度

圧力が全方向から加えられるため、結果として得られる部品はその構造全体にわたって非常に均一な密度を持ちます。これは、プレスパンチから最も遠い部分の密度が低くなる密度勾配をしばしば生じる一軸(一方向)プレスよりも重要な利点です。

「グリーン」強度の向上

圧縮中の粉末粒子の絡み合いにより、「グリーン」部品はかなりの機械的強度を持ちます。まだ最終的な硬化状態ではありませんが、取り扱いや、通常は高温焼結炉である次の工程への搬送に十分な強度があります。

内部空隙の排除

CIPの主要なメカニズムは多孔性の排除です。あらゆる角度から材料を絞り込むことにより、このプロセスは最終製品の構造的欠陥となり得る空隙を効果的に取り除き、優れた性能と信頼性につながります。

トレードオフと重要な制御の理解

CIPは強力ですが、その変数の誤った管理が部品の失敗につながる可能性があるため、制御が最優先される技術的なプロセスです。

加圧速度の重要性

圧力を速すぎると粉末内に空気が閉じ込められ、欠陥や完全な高密度化の妨げとなる可能性があります。制御された一定の加圧速度は、ガスの排出を可能にし、部品が均一に圧縮されることを保証するために不可欠です。

重要な減圧フェーズ

圧力を急速に解放することは、部品の故障の一般的な原因です。部品の微細な空隙に閉じ込められた残留空気は極めて高い圧力下にあります。外部圧力の突然の低下により、この閉じ込められた空気が激しく膨張し、グリーン部品に亀裂、層間剥離、または破滅的な故障を引き起こす可能性があります。

金型の設計と工具

柔軟な金型は複雑な形状を可能にしますが、限界もあります。鋭い外側の角や非常に細かいディテールを容易に製造することはできません。さらに、高圧には堅牢でしたがって高価な圧力容器と工具が必要です。

冷間静水圧プレスを選択する場合

CIPを使用するかどうかの決定は、最終構成要素の幾何学的複雑さと性能要件に完全に依存します。

- 最大の均一な密度を達成することに主な焦点がある場合: CIPは、一軸プレスに固有の密度勾配を排除するため、優れた方法です。

- 大型または複雑な形状を製造することに主な焦点がある場合: CIPは、剛性の金型では製造が困難または不可能な高いアスペクト比(細長い)や複雑な形状の部品にとって大きな利点をもたらします。

- 単純な形状の費用対効果の高い大量生産に主な焦点がある場合: 従来の uniaxial die pressing(一軸金型プレス)は、タブレットやブッシングなどの小型で単純な構成要素にとって、より経済的で迅速な選択肢となることがよくあります。

結局のところ、冷間静水圧プレスは、内部の均一性と構造的完全性が最も重要となる高性能な材料予備成形体を作成するための不可欠なツールです。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセスの原理 | 均一な圧縮のために液体圧力媒体とパスカルの法則を使用 |

| 圧力範囲 | 400~1,000 MPa(60,000~150,000 psi) |

| 主な利点 | 均一な密度、グリーン強度の向上、内部空隙の排除 |

| 最適な用途 | 複雑な形状、高いアスペクト比、最大密度を必要とする部品 |

| 重要な制御 | 欠陥を防ぐための加圧と減圧の制御 |

CIPプロセスに必要な高性能ラボプレス機をお探しですか? KINTEKは、お客様の実験室のニーズを満たすために、自動ラボプレス、静水圧プレス、加熱ラボプレスなどを専門としています。当社の装置は、優れた部品品質のために正確な圧力制御と均一な圧縮を保証します。当社の装置がお客様の材料加工をどのように強化し、効率を向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型