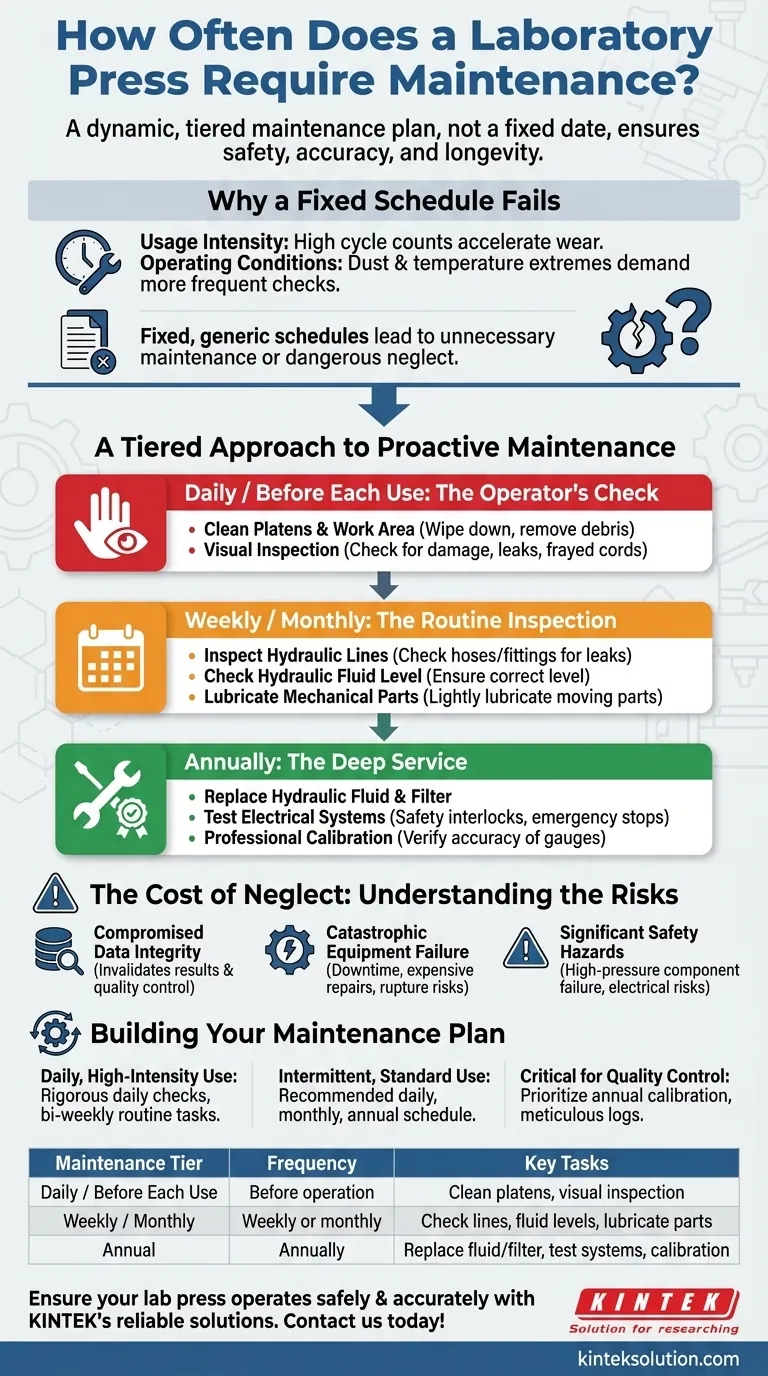

ラボプレスのメンテナンススケジュールは、カレンダー上の固定された日付ではありません。使用状況、運転条件、機械の年数に基づいた動的なプログラムです。単一の答えはありませんが、予防的かつ多層的なメンテナンス計画が、安全性、精度、長寿命を確保するための世界的に受け入れられている最良の方法です。

画一的な固定スケジュールは、段階的なメンテナンスプログラムよりも効果が劣ります。最も信頼できるアプローチは、日常的なオペレーターによるチェック、定期的な検査、年次の専門家によるサービスを含み、それぞれの頻度は特定の利用パターンに合わせて調整されます。

固定スケジュールが機能しない理由

高スループットの品質管理ラボで使用されるラボプレスと、めったに使用されない学術研究で使用されるラボプレスでは、ニーズが大きく異なります。固定された一般的なスケジュールは、必然的に不要なメンテナンス、または危険な無視につながります。

使用頻度の役割

高圧下で1時間に複数サイクル作動するプレスは、週に数回使用されるプレスよりもはるかに頻繁な注意を必要とします。高いサイクル数は、シール、バルブ、機械部品の摩耗を早めます。

運転条件の影響

粉塵の多い環境や極端な温度下で稼働するプレスは、より頻繁な清掃と作動油のチェックが必要になります。汚染物質は作動油を劣化させ、重要な部品を詰まらせる可能性があり、温度変動は作動油の粘度とシールの完全性に影響を与えます。

予防的メンテナンスのための段階的アプローチ

最も効果的な戦略は、3つの明確な層を持つメンテナンスプランを実施することです。これにより、小さな問題が重大な故障になる前に発見されます。

毎日/使用前:オペレーターによるチェック

これは、第一の防御線となる、5分間の簡単な目視検査です。

- 加熱プレートと作業エリアの清掃:加熱プレートとその周辺を拭き取り、ゴミを取り除きます。これにより、均一な熱伝達が保証され、サンプルの汚染を防ぎます。

- 目視検査:目に見える損傷の兆候、フィッティングやシールの周りの作動油漏れ、電気コードのほつれがないか確認します。

毎週/毎月:定期点検

このより詳細なチェックは、訓練を受けたラボ技術者が行うべきです。

- 作動油ラインの点検:すべての油圧ホースとフィッティングに漏れ、膨らみ、または摩耗がないか注意深く確認します。わずかな漏れであっても、シールの劣化を示しています。

- 作動油レベルの確認:リザーバー内の作動油が推奨レベルにあることを確認します。作動油が不足すると、ポンプのキャビテーションを引き起こし、性能低下や損傷につながる可能性があります。

- 機械部品の潤滑:メーカーの指定に従い、ガイドロッドやネジ機構などの可動部品に軽く潤滑油を差します。これにより、早期摩耗を防ぎます。

毎年:詳細なサービス

この包括的なサービスは、長期的な信頼性に不可欠であり、資格のある技術者またはメーカーによって実施されるのが最適です。

- 作動油とフィルターの交換:作動油は時間とともに劣化し、汚染物質が蓄積します。ポンプとバルブを摩耗から守るために、毎年作動油とフィルターを交換することが重要です。

- 電気系統のテスト:安全インターロック、非常停止ボタン、温度コントローラーが正しく機能しているか確認します。

- 専門的な校正:作業に正確な圧力と温度が必要な場合、年次の専門家による校正は必須です。これにより、ゲージとコントローラーの精度が認定基準に対して検証されます。

無視の代償:リスクの理解

メンテナンスを省略すると、短期的には時間を節約できるかもしれませんが、長期的には重大なコストとリスクをもたらします。

データの完全性の侵害

校正されていない、または性能の悪いプレスでは、正確で再現性のある圧力と温度を提供できません。これは実験結果や品質管理データを直接無効にし、時間とリソースの無駄につながります。

壊滅的な機器の故障

わずかな作動油漏れが検出されないままだと、最終的にホースの破裂やポンプの故障につながる可能性があります。これらの事象は長期間のダウンタイムを引き起こし、修理費用が定期メンテナンスのコストをはるかに上回る可能性があります。

重大な安全上の危険

油圧システムは極度の圧力下で動作します。部品の故障は、作動油や機械部品の高速射出を引き起こし、オペレーターに深刻な危険をもたらす可能性があります。電気系統の不具合は、火災や感電のリスクを生じさせます。

メンテナンスプランの構築

以下のガイドラインを使用して、特定の運用ニーズに合わせてメンテナンススケジュールを調整してください。

- プレスを毎日、高頻度で使用する場合:「毎日/使用前」のチェックを厳密に行い、「毎週/毎月」のタスクを2週間ごとに行うことを検討してください。

- 標準的な用途で間欠的にプレスを使用する場合:推奨される毎日、毎月、年次のスケジュールは、長期的な信頼性を確保するために最適である可能性が高いです。

- プレスが品質管理の重要な構成要素である場合:年次の専門家による校正を優先し、業界標準や監査に準拠するために綿密なサービスログを保持してください。

結局のところ、一貫したメンテナンスは、作業の安全性、精度、信頼性への投資です。

要約表:

| メンテナンス層 | 頻度 | 主要なタスク |

|---|---|---|

| 毎日/使用前 | 運転前 | 加熱プレートの清掃、漏れ/損傷の目視検査 |

| 毎週/毎月 | 毎週または毎月 | 作動油ラインの点検、作動油レベルの確認、部品の潤滑 |

| 毎年 | 毎年 | 作動油/フィルターの交換、電気系統のテスト、専門的な校正 |

KINTEKの信頼できるソリューションで、ラボプレスが安全かつ正確に作動するようにしてください。当社は、ラボのニーズに合わせて調整された自動ラボプレス、静水圧プレス、加熱ラボプレスなどを専門としています。当社の機器とサポートがラボの性能と寿命をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物

- XRFおよびKBRペレット用自動ラボ油圧プレス

- マニュアルラボラトリー油圧プレス ラボペレットプレス

- 実験室用油圧プレス 実験室用ペレットプレス ボタン電池プレス