その核となる冷間等方圧加圧(CIP)は、粉末から緻密で均一な部品を作成するための基礎的なプロセスです。 これは、難削金属からの部品製造、電子産業向け高純度スパッタリングターゲットの製造、重要な自動車部品の成形など、粉末冶金で広く使用されています。このプロセスは、一貫した材料特性が不可欠な先端セラミックス、超硬合金、複合材料の製造にも不可欠です。

CIPの根本的な価値は、あらゆる方向から完全に均一な圧力を加えることができる点にあります。この独自の特性により、他の圧縮方法で一般的な密度勾配が解消され、特に複雑な形状や高性能材料において、より強く、予測可能な部品が得られます。

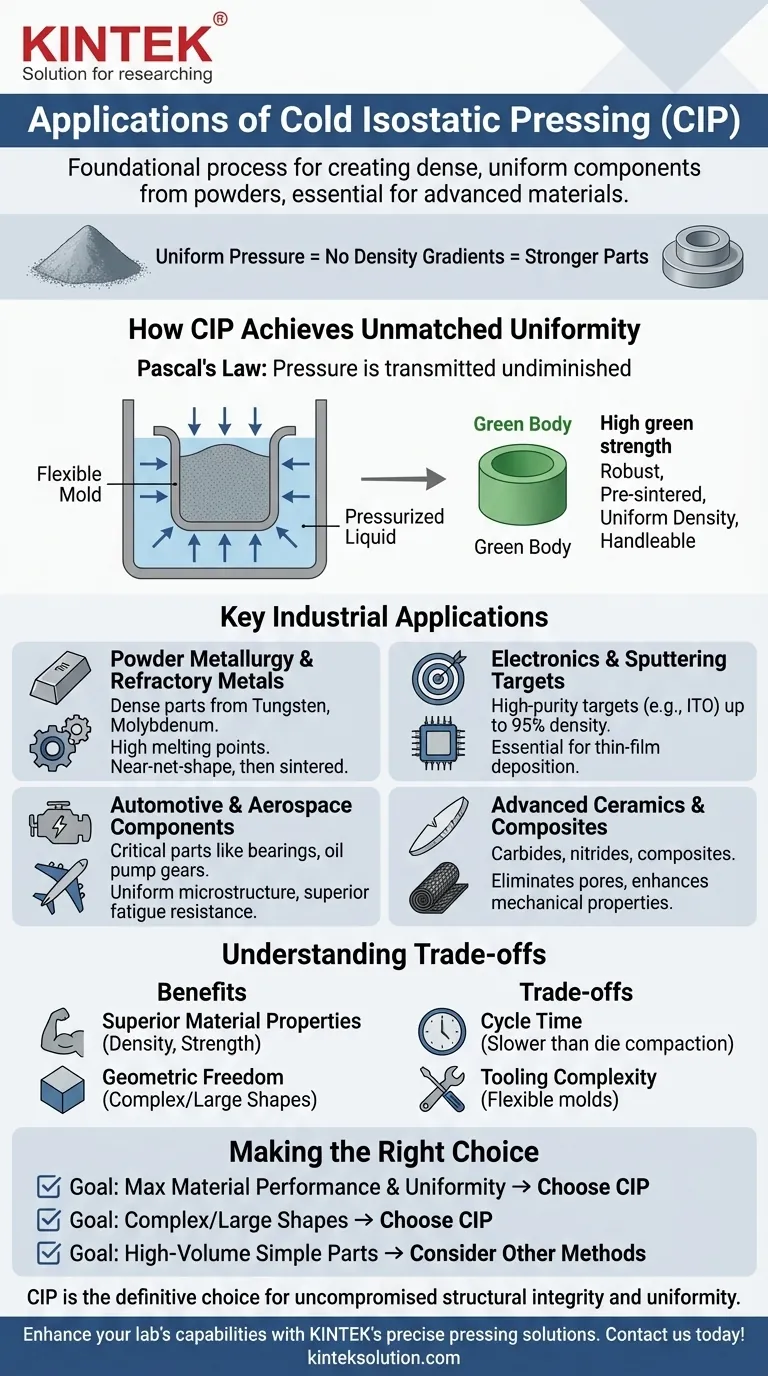

CIPがいかに比類のない均一性を実現するか

冷間等方圧加圧は、単に粉末を圧縮するだけではありません。他の技術では達成できないレベルの一貫性を実現するために設計された洗練された方法です。その成功は、工学的な精度をもって適用された物理学の基本原理に根ざしています。

等方圧の原理

このプロセスは、パスカルの原理に基づいて動作します。これは、密閉された流体に加えられた圧力は、流体のあらゆる部分と容器の壁に減衰することなく伝達されるというものです。

CIPでは、「容器」は、原材料の粉末が充填された柔軟なエラストマー型(ゴム、ウレタン、PVC製)です。この密閉された型を液体に浸し、その液体に圧力をかけることで、型の表面のあらゆる点に均等に力が加わり、粉末があらゆる方向から均一に圧縮されます。

「成形体」の利点

CIPプロセスの出力は、圧縮された焼結前の部品であり、「成形体(グリーンボディ)」として知られています。この部品は高い「グリーン強度」、つまり、最終的な加熱工程(焼結)の前に、取り扱ったり、機械加工したり、輸送したりするのに十分な堅固さと頑丈さを備えています。

この高いグリーン強度は、プレス中に達成される均一な密度の直接的な結果です。内部に弱い部分や密度のばらつきがないため、成形体はひび割れや破損の可能性がはるかに低くなります。

詳細な主要な産業用途

CIPの独自の利点により、材料の破損が許されないさまざまな要求の厳しい用途で、好ましい方法となっています。

粉末冶金と難削金属

CIPは、タングステン、モリブデン、タンタルなどの難削金属を扱う上で非常に重要です。これらの材料は非常に高い融点を持つため、従来の鋳造は非現実的または不可能です。

CIPによって開始される粉末冶金は、これらの金属から室温で高密度でニアネットシェイプの部品を製造することを可能にし、その後焼結されて最終的な特性が達成されます。

高性能セラミックスとスパッタリングターゲット

先進セラミックスでは、機械的強度と電気的性能のために、理論密度に近い密度を達成することが不可欠です。CIPはこれを非常に得意とし、故障の原因となる可能性のある内部の孔を除去します。

代表的な例は、ITO(インジウムスズ酸化物)などのスパッタリングターゲットの製造です。CIPは、最大95%の密度のセラミックターゲットを製造でき、スクリーンや電子機器の製造における薄膜堆積プロセスに不可欠な均一性を確保します。

自動車および航空宇宙部品

ベアリングやオイルポンプギアなどの自動車部品の信頼性は、その材料強度と疲労抵抗に直接関係しています。

CIPは、一方向(単一方向)プレスで製造された部品に見られる内部応力のない、均一な微細構造を持つ部品を製造します。これにより、優れた耐久性と長寿命が実現します。

先端材料とニッチ材料

CIPの汎用性により、金属やセラミックス以外の幅広い材料に使用できます。これには、特殊プラスチック、グラファイト、切削工具用超硬合金、さまざまな複合粉末が含まれます。

トレードオフの理解

強力である一方で、CIPは特定の利点のために選択される特定のツールです。そのトレードオフを理解することが、正しく適用するための鍵です。

中核的な利点:優れた材料特性

CIPを選択する主な理由は、最終的な結果、つまり比類のない密度、均一性、強度です。これにより、焼結中の予測可能な収縮と、最終部品の延性や耐食性などの機械的特性の向上がもたらされます。

中核的な利点:幾何学的自由度

圧力が全方向から加えられるため、CIPは、一方向プレスでは形成が困難または不可能な複雑な形状や非常に大きな形状を製造できます。他の方法で密度変動を引き起こす可能性のあるダイ壁との摩擦を回避します。

主な制限:サイクルタイムと金型

CIPの主なトレードオフはプロセス速度です。柔軟な金型を充填および密閉し、圧力容器に配置し、圧力サイクルを実行することは、高速ダイ圧縮よりも時間がかかる場合があります。柔軟な工具は、他の方法で使用されるシンプルなパンチとダイのセットよりも複雑です。

目標に合わせた適切な選択

冷間等方圧加圧を使用するかどうかの決定は、プロジェクトの性能と複雑さに関する最終的な要件に完全に依存します。

- 材料性能を最優先する場合: 特に高性能金属や先進セラミックスの場合、最高の密度、強度、均一性が必要な場合はCIPを使用してください。

- 複雑な形状や大型形状の作成を最優先する場合: 従来の単方向プレスでは形成が困難または不可能な部品には、CIPが理想的です。

- 単純な部品の大量生産を最優先する場合: 密度がわずかに損なわれることが許容できる場合、単軸プレスなどのより高速な方法がコストと速度のより良いバランスを提供する場合があります。

最終的に、最終部品の構造的完全性と均一性が妥協できない場合、CIPは決定的な選択肢となります。

概要表:

| 応用分野 | 主な用途 | 利点 |

|---|---|---|

| 粉末冶金 | 難削金属(タングステン、モリブデン)、自動車部品 | 高密度、均一な微細構造、優れた強度 |

| 電子機器 | スパッタリングターゲット(例:ITO) | 最大95%の密度、薄膜堆積に不可欠 |

| 先進セラミックス | 超硬合金、複合材料 | 細孔を除去し、機械的・電気的特性を向上 |

| 航空宇宙および自動車 | ベアリング、オイルポンプギア | 疲労抵抗の向上、長寿命化 |

精密で信頼性の高いプレスソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKは、材料科学、エレクトロニクス、自動車産業の研究室の厳しいニーズを満たすように設計された、自動ラボプレス、等方圧プレス、加熱ラボプレスなどのラボプレス機を専門としています。当社の装置は、重要な部品に均一な密度と優れた性能を保証します。今すぐお問い合わせください。最先端技術と専門家による指導で、お客様のプロジェクトをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 手動冷たい静的な押す CIP 機械餌の出版物

- 自動ラボ コールド等方圧プレス CIP マシン

- ラボ・ポリゴン・プレス金型

よくある質問

- アルミニウムフォームにおけるコールドアイソスタティックプレス(CIP)の主な役割は何ですか?より良いフォームのための前駆体高密度化をマスターする

- ジルコニアCAD/CAMにおけるコールド等方圧プレス(CIP)の主な役割は何ですか? 欠陥のない均一な材料の均一性を達成すること

- LiMnFePO4に等方圧プレスを使用する利点は何ですか?バッテリー研究における比類なきデータ精度を実現

- 3-YZPの準備におけるコールドアイソスタティックプレス(CIP)の役割は何ですか? 高い密度と均一性を確保する

- 冷間等方圧加圧(CIP)とは何か、またその仕組みは?複雑な部品の均一な粉末成形を実現する

- 固体電池のような先端技術でCIPが果たす役割とは?高性能エネルギー貯蔵ソリューションを解き放つ

- ペレット製造における冷間等方圧成形(CIP)の利点は何ですか?強度と均一性を高める

- これらのプレスで圧縮できる材料は何ですか?金属、セラミックス、プラスチックなどに対応する多目的ラボプレス