ドライバッグプレスの主な利点は、高速で自動化された生産に適していることです。この方法では、柔軟な金型を直接圧力容器に組み込むことで、ウェットバッグプレスで必要とされる手動の装填および取り出し工程が不要になり、大量生産におけるサイクルタイムが大幅に短縮されます。

すべての冷間静水圧成形(CIP)は均一な密度を持つ部品の製造に優れていますが、その2つの主要なバリアントであるウェットバッグとドライバッグの選択は戦略的な決定です。ドライバッグプレスは、生産速度と自動化において大きな利点を得るために、ある程度の幾何学的柔軟性を犠牲にします。

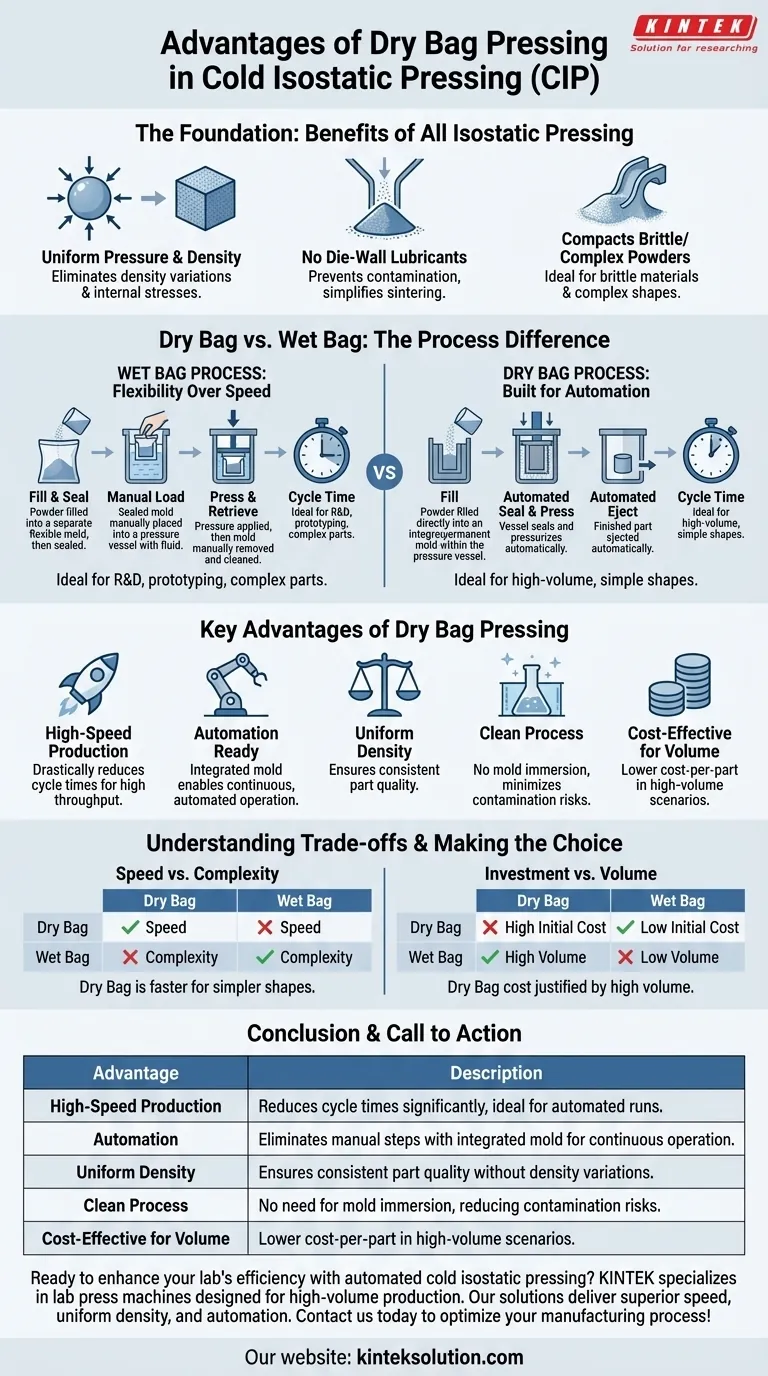

基本:なぜ静水圧成形を使用するのか?

ドライバッグ法とウェットバッグ法を比較する前に、すべての冷間静水圧成形が従来の単軸(金型)プレスなどのより伝統的な圧縮方法に対して提供する基本的な利点を理解することが不可欠です。

均一な圧力、均一な密度

静水圧成形は、粉末コンパクトにあらゆる方向から均等に圧力を加えます。これは、金型を流体に浸漬し、その後加圧することによって達成されます。

この均一な圧力により、金型の壁との摩擦が不均一性を生み出す単軸プレスによく見られる密度変動や内部応力が排除されます。その結果、非常に均一な密度と優れた強度を持つ「グリーン」部品ができます。

金型壁摩擦と潤滑剤の排除

圧力が流体によって加えられるため、粉末と硬い金型壁との間に相対的な動きはありません。これにより、金型壁潤滑剤の必要性が完全に排除されます。

潤滑剤を省略することで、粉末の汚染の可能性を防ぎ、その後の焼結プロセスを簡素化し、より純粋な最終製品につながります。

複雑で脆い粉末の圧縮

静水圧の穏やかで均一な性質は、脆い材料、微粉末、またはプレスが困難な高価な材料の圧縮に理想的です。亀裂や欠陥のリスクを軽減します。

この方法は、単軸プレスでは形成不可能な、高アスペクト比やアンダーカットを持つ部品など、複雑な形状の部品の作成も可能にします。

ドライバッグ対ウェットバッグ:決定的なプロセスの違い

ドライバッグプレスの主な利点は、そのワークフローをより伝統的なウェットバッグプロセスと直接比較すると明らかになります。

ウェットバッグプロセス:速度よりも柔軟性

ウェットバッグCIPでは、粉末は柔軟な独立した金型に密封されます。この密封されたアセンブリ全体が、手動で圧力容器内の圧力流体に浸漬されます。

圧力サイクル後、金型が取り出され、洗浄され、部品を取り出すために開かれます。このプロセスは汎用性があり、R&D、プロトタイピング、大型または非常に複雑な部品の少量生産に理想的ですが、本質的に遅く、労働集約的です。

ドライバッグプロセス:自動化のために構築

ドライバッグCIPでは、柔軟な金型は圧力容器アセンブリの恒久的かつ統合された部品です。粉末は金型の上部から充填され、自動化されたツーリングが容器を密封し、圧力が加えられます。

サイクル後、圧縮された部品は自動的に排出され、システムはすぐに次の充填の準備が整います。これにより、金型を浸漬したり取り出したりする必要がなくなり、はるかに高速でクリーンで効率的なプロセスになります。

トレードオフの理解

ドライバッグプレスを選択することは、速度と他の生産要因との間の明確なトレードオフを伴います。それは普遍的に優れているのではなく、特定の種類の製造用に最適化されています。

生産速度対部品の複雑さ

ドライバッグプレスは大幅に高速であり、サイクルタイムは1分未満になることもありますが、ウェットバッグプロセスの場合は数分以上かかります。

しかし、ツーリングが一体化されているため、ドライバッグマシンは通常、ロッド、チューブ、ノズルなどのシンプルで対称的な形状向けに設計されています。ウェットバッグプレスは、一点もの、大型、または非常に複雑な形状に対して優位性を保持しています。

初期投資とツーリング費用

ドライバッグプレスに必要な特殊な自動化ツーリングは、ウェットバッグシステムと比較して、はるかに高い初期設備投資を意味します。

このコストは、初期投資に対するリターンを生み出す低コスト/部品と高スループットがある大量生産の場合にのみ正当化されます。

粉末品質要件

どちらの静水圧成形方法も、良好な流動特性を持つ粉末から恩恵を受けます。金型が均一に充填されるように、高価なスプレードライ粉末が必要になることがよくあります。

これはCIP全般のコスト要因ですが、一貫した粉末流動が高生産率と部品品質を維持するために不可欠な自動ドライバッグプロセスでは特に重要です。

目標に応じた正しい選択

お客様の意思決定は、生産量、部品の複雑さ、予算を考慮し、特定の生産ニーズによって推進される必要があります。

- シンプル形状(例:スパークプラグインシュレーター、ノズル、チューブ)の大量生産が主な焦点である場合:ドライバッグプレスは、その比類のない速度と完全な自動化の可能性により、明確な選択肢です。

- プロトタイピング、R&D、または大型または非常に複雑な部品の少量生産が主な焦点である場合:ウェットバッグプレスは、優れた幾何学的柔軟性と、はるかに低い初期ツーリングコストを提供します。

- 従来の金型プレスと比較して、優れた密度と材料特性を達成することが目標である場合:いずれの冷間静水圧成形も、部品の品質と均一性を大幅に向上させます。

最終的に、この区別を理解することで、お客様の運用戦略と生産目標に合致する正確な製造ツールを選択できるようになります。

まとめ表:

| 利点 | 説明 |

|---|---|

| 高速生産 | サイクルタイムを大幅に短縮し、自動化された生産に最適です。 |

| 自動化 | 統合された金型により手動工程を排除し、連続運転を可能にします。 |

| 均一な密度 | 密度変動なく、一貫した部品品質を保証します。 |

| クリーンなプロセス | 金型の浸漬が不要で、汚染リスクを低減します。 |

| 大量生産における費用対効果 | 大量生産シナリオにおいて、部品あたりのコストを低減します。 |

自動化された冷間静水圧成形により、研究室の効率を向上させる準備はできていますか? KINTEKは、大量生産に特化した研究室のニーズに応えるよう設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社のソリューションは、ロッドやチューブなどの部品に優れた速度、均一な密度、および自動化の利点を提供します。今すぐお問い合わせください。製造プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型

- 研究室の油圧出版物 2T KBR FTIR のための実験室の餌出版物