要するに、直接熱間プレスは、高温と高圧を同時に利用して粉末を固体の高密度部品に固化させる製造プロセスです。主な利点は、ほぼ完璧な密度を達成し、さらなる機械加工を必要としないほど精密な部品を製造できる点であり、高度なセラミックス、スパッタリングターゲット、耐久性のある自動車部品などの高性能材料の製造に理想的です。

直接熱間プレスは単に部品を作るだけでなく、単一の効率的なステップで「完成した」高性能部品を作ることです。これは、材料の最大強度を達成すると同時にコストのかかる二次工程を最小限に抑えるという、製造上の中心的な課題を解決します。

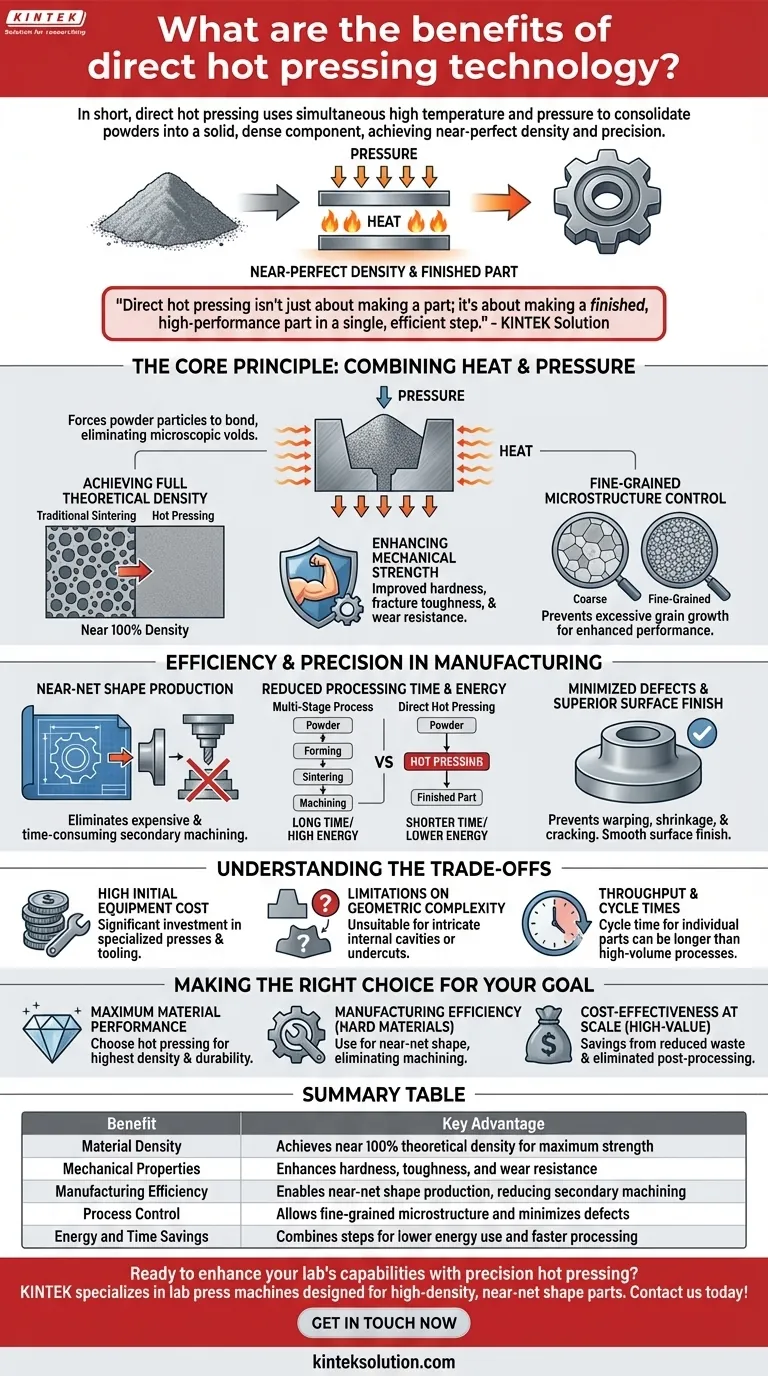

基本原理:熱と圧力の組み合わせ

直接熱間プレスは、材料の粉末を金型に入れ、同時に加熱しながら集中的かつ均一な圧力を加えることで機能します。この組み合わせにより、粉末粒子が結合し固化し、材料を弱める微細な空隙が排除されます。

理論密度への完全な到達

従来の焼結は熱のみを使用するため、残留気孔が残ることがあります。圧力を加えることにより、熱間プレスはこれらの空隙を積極的に閉じ、材料が理論密度のほぼ100%に達することを可能にします。

この卓越した密度が、プロセスの他の利点の基盤となります。

機械的強度の向上

材料が密であればあるほど、強度が増します。気孔は微細な応力点や潜在的な破壊点として機能するため、これを排除することで、熱間プレスは硬度、破壊靭性、耐摩耗性などの特性を劇的に向上させます。

微細なマイクロ構造制御

このプロセスにより、材料の最終的なマイクロ構造を正確に制御できます。急速な加熱速度と圧力の組み合わせにより、過度な粒成長を防ぎ、機械的性能をさらに向上させる微細な構造が得られます。

製造における効率と精度

材料の品質に加え、直接熱間プレスは成形と緻密化を一つの操作に統合することで、製造ワークフローにおいて大きな利点をもたらします。

ニアネットシェイプ製造

これはおそらく最も重要な経済的利益です。「ニアネットシェイプ」と呼ばれる状態、つまり、プレスから取り出された部品の寸法が最終仕様に極めて近い状態を実現します。

この能力により、特に加工が難しいセラミックスなどの材料を扱う場合に、高価で時間のかかる二次機械加工の必要性を劇的に削減または完全に排除できます。

処理時間とエネルギーの削減

工程を組み合わせることで、粉末から最終部品までの総時間は、多段階の代替プロセスよりも短くなることがよくあります。高い加熱速度と効率的な熱伝達は、長い炉サイクルを必要とするプロセスと比較して、全体のエネルギー消費量の削減にも貢献します。

欠陥の最小化と優れた表面仕上げ

固化中に加えられる一定の圧力は、反り、収縮、亀裂などの一般的な焼結欠陥を防ぐのに役立ちます。金型自体が部品に滑らかな表面仕上げを与え、後処理の必要性をさらに低減します。

トレードオフの理解

いかなる技術も万能薬ではありません。直接熱間プレスの力は、理解しておくべき特定の限界とともに存在します。

高い初期設備投資コスト

極端な温度と圧力に耐えるために必要な特殊なプレス機と堅牢な金型材料は、多額の資本投資となります。多くの場合、黒鉛や耐火金属で作られる金型自体の設計と製造にはコストがかかります。

幾何学的複雑性への制約

複雑な外部形状を製造することはできますが、熱間プレスは剛性の金型から部品を取り出す必要があるという制約を受けます。このため、複雑な内部空洞、アンダーカット、線形プレス動作で形成できない特徴を持つ部品の製造には適していません。

スループットとサイクルタイム

このプロセスは一部の多段階法よりも速い場合がありますが、個々の部品のサイクルタイム(装填、加熱、加圧、冷却、排出)は、粉末射出成形のような大量生産プロセスよりも一般的に長くなります。これにより、単純な部品の非常に大きな生産ロットにとっては費用対効果が低くなる可能性があります。

目標に合わせた適切な選択

直接熱間プレスを選択するかどうかは、その独自の強みと主要な目標を一致させる必要があります。

- 主な焦点が最高の材料性能である場合: 最も高い密度、強度、耐久性を達成するために熱間プレスを選択してください。特に要求の厳しいセラミックスや複合材料の用途に有効です。

- 主な焦点が難削材の製造効率である場合: 熱間プレスを使用してニアネットシェイプの部品を製造し、コストがかかり難しい二次機械加工を排除します。

- 主な焦点が規模に応じた費用対効果である場合: 高付加価値部品の場合、廃棄物の削減と後処理の排除による節約により、熱間プレスはシリーズ生産にとって財務的に健全な選択肢となります。

その利点と限界を理解することで、直接熱間プレスを活用し、比類のない効率で優れたコンポーネントを作成できます。

要約表:

| 利点 | 主な優位性 |

|---|---|

| 材料密度 | 最大の強度のために理論密度のほぼ100%を達成 |

| 機械的特性 | 硬度、靭性、耐摩耗性を向上 |

| 製造効率 | ニアネットシェイプ生産を可能にし、二次機械加工を削減 |

| プロセス制御 | 微細なマイクロ構造を可能にし、欠陥を最小限に抑える |

| エネルギーと時間の節約 | 工程を組み合わせることでエネルギー使用量を削減し、処理を高速化 |

精密な熱間プレスで研究室の能力を向上させる準備はできましたか? KINTEKは、セラミックスや自動車などの業界向けに高密度、ニアネットシェイプの部品を供給するために設計された、自動、等方圧、加熱プレスを含むラボ用プレス機を専門としています。当社のソリューションがどのように効率と材料性能を向上させるかについて、今すぐお問い合わせください—今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- ラボ熱プレス特殊金型

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- 研究室の手動熱板油圧プレス機

- 統合された熱い版が付いている手動熱くする油圧実験室の出版物 油圧出版物機械