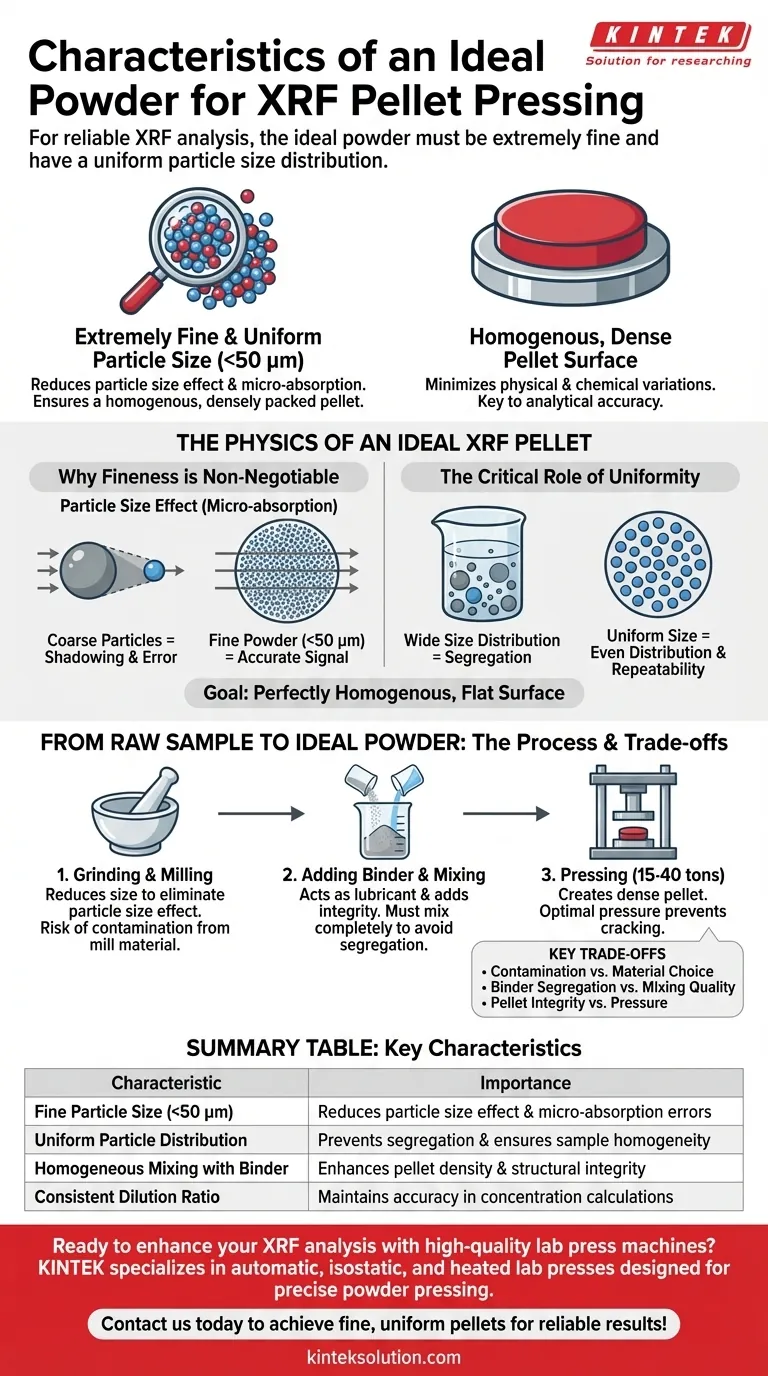

信頼性の高いXRF分析のために、 理想的な粉末は極めて微細で、均一な粒度分布を持っている必要があります。これら2つの特性は、均質で高密度に充填されたペレットの作成を保証するため、最も重要です。これにより、サンプル表面全体の物理的および化学的なばらつきが最小限に抑えられ、これが分析精度の不正確さの直接的な原因となります。

粉末の物理的状態は単なる準備段階ではなく、分析精度の基盤です。一貫性のない、または粗い粉末は、分光計では補正できない根本的なエラーを引き起こすため、信頼できる結果を得るための最優先事項は、微細で均一な粒子の追求です。

理想的なXRFペレットの物理学

ペレット成形の目的は、X線ビームに対して完全に均質で平坦な表面を提示することです。初期粉末の特性が、この理想的な状態にどれだけ近づけるかを直接的に決定します。

微細さが譲れない理由

「粒子サイズ効果」、別名マイクロアブソーブション(微小吸収)は、XRFにおける誤差の主要な発生源です。粗い粒子の混合物では、ある元素の大きな粒子が、隣接する別の元素の小さな粒子から放出される蛍光X線を吸収することがあります。

この「遮蔽」効果により、検出される信号が実際の濃度に比例しなくなり、結果が歪みます。サンプルを可能な限り微細(通常50ミクロン未満)に粉砕することで、この効果が劇的に減少します。

均一性の重要な役割

微細さだけでは不十分であり、粒子は一貫したサイズである必要があります。粒度分布が広い粉末は、取り扱い中や成形中に偏析します。 より細かい粒子は、より粗い粒子の間をすり抜け、ペレットダイ内で不均一な分布を引き起こす可能性があります。これにより、バルクサンプルを代表しない表面が生成され、再現性が悪化します。

均質な分散の達成

粉末が微細で均一であると、流体のように振る舞います。これにより、バインダーと均一に混合し、勾配や空隙を作ることなく圧力下で高密度に充填されます。この均質性は、定量XRF分析が依拠する基本的な仮定です。

原材料から理想的な粉末へ

理想的な粉末を得るには、制御された再現性のあるプロセスが必要です。各ステップは、特定の物理的な課題を克服するように設計されています。

粉砕とミリングのプロセス

ミリングは粒子サイズを減少させる主要な方法です。目標は、個々の粒子がX線ビームの到達深度よりもはるかに小さくなるように、原材料を微細な粉末に分解することです。これは粒子サイズ効果を排除するための重要な第一歩です。

バインダーの機能

バインダーは、成形前にサンプル粉末と混合されます。これは2つの機能を果たします:粒子がお互いに滑り、高密度なペレットを形成するのを助ける潤滑剤として機能し、完成したペレットに構造的な完全性を与えます。バインダーは、新たな不均一性の源を作らないように、サンプルと完全に混合されなければなりません。

一貫した希釈の維持

サンプル粉末とバインダーの比率は、分析バッチ内のすべてのサンプルで正確に測定され、一定に保たれる必要があります。この希釈比のわずかな変動も、最終的な計算濃度に比例した誤差を生じさせ、サンプル間の比較を無効にします。

トレードオフと一般的な落とし穴の理解

完全な粉末を目指す一方で、調製プロセス自体には妥協点と潜在的な誤差源が含まれます。

汚染の避けられないリスク

サンプルの粉砕行為は、粉砕容器(例:ミル、受け皿、ボール)からの汚染を引き起こします。炭化タングステンミルを使用するとタングステン(W)とコバルト(Co)が混入します。メノウミルを使用するとシリカ(SiO₂)が混入します。あなたはこれに留意し、分析しようとしている元素に干渉しない粉砕媒体を選択する必要があります。

バインダーの偏析

バインダーの粒子サイズまたは密度がサンプル粉末と著しく異なる場合、両者はうまく混合されません。これは、ペレット内にバインダーリッチ領域とサンプルリッチ領域を生じさせ、均質化の目標を完全に無効にする可能性があります。

ペレットの完全性と圧力のバランス

参照文献では、15トンから40トンの圧力が一般的であるとされています。高圧は高密度で耐久性のあるペレットに必要ですが、不十分に調製された粉末に過剰な圧力をかけると、ペレットがひび割れたり層状になったりする可能性があります。理想的な粉末と適切なバインダーの組み合わせにより、最適な圧力で強固なペレットが得られます。

分析のための適切な選択を行う

あなたの特定の分析目標が、サンプル調製戦略を導くべきです。

- 最高の精度と微量レベルの検出が主な焦点である場合: サンプルを可能な限り微細で均一なサイズ(<50 µm)に粉砕することを優先し、厳密に管理された希釈比を持つ高品質のバインダーを使用します。

- ハイスループットスクリーニングが主な焦点である場合: やや粗くても一貫性のある粉砕で許容される場合がありますが、粉砕、混合、成形のプロセスの再現性を決して妥協してはなりません。

- 粉砕媒体に含まれる元素を分析している場合: 代替の粉砕材料(例:メノウ、ジルコニア)を使用するか、それらの特定の元素は正確に定量できないことを受け入れる必要があります。

結局のところ、粉末の物理的特性を制御することが、XRFデータの品質と信頼性を制御するための最も効果的な方法です。

要約表:

| 特性 | 重要性 |

|---|---|

| 微細な粒子サイズ (<50 µm) | 粒子サイズ効果と微小吸収誤差を低減する |

| 均一な粒子分布 | 偏析を防ぎ、サンプル均質性を確保する |

| バインダーとの均質な混合 | ペレットの密度と構造的完全性を高める |

| 一貫した希釈比 | 濃度計算の精度を維持する |

高品質なラボプレス機でXRF分析を強化する準備はできていますか? KINTEKは、正確な粉末成形のために設計された自動ラボプレス機、静水圧プレス機、および加熱ラボプレス機を専門としています。当社の装置は、実験室環境で信頼性の高い結果を得るための微細で均一なペレットの作成を支援します。今すぐお問い合わせいただき、お客様のニーズについてご相談の上、分析精度をどのようにサポートできるかをご確認ください!

ビジュアルガイド

関連製品

- FTIR のための型を押す XRF KBR のプラスチック リング実験室の粉の餌

- XRF KBR FTIR の実験室の出版物のための実験室の油圧餌の出版物

- 自動実験室の油圧出版物の実験室の餌の出版物機械

- 実験室の油圧割れた電気実験室の餌の出版物

- XRFおよびKBRペレット用自動ラボ油圧プレス