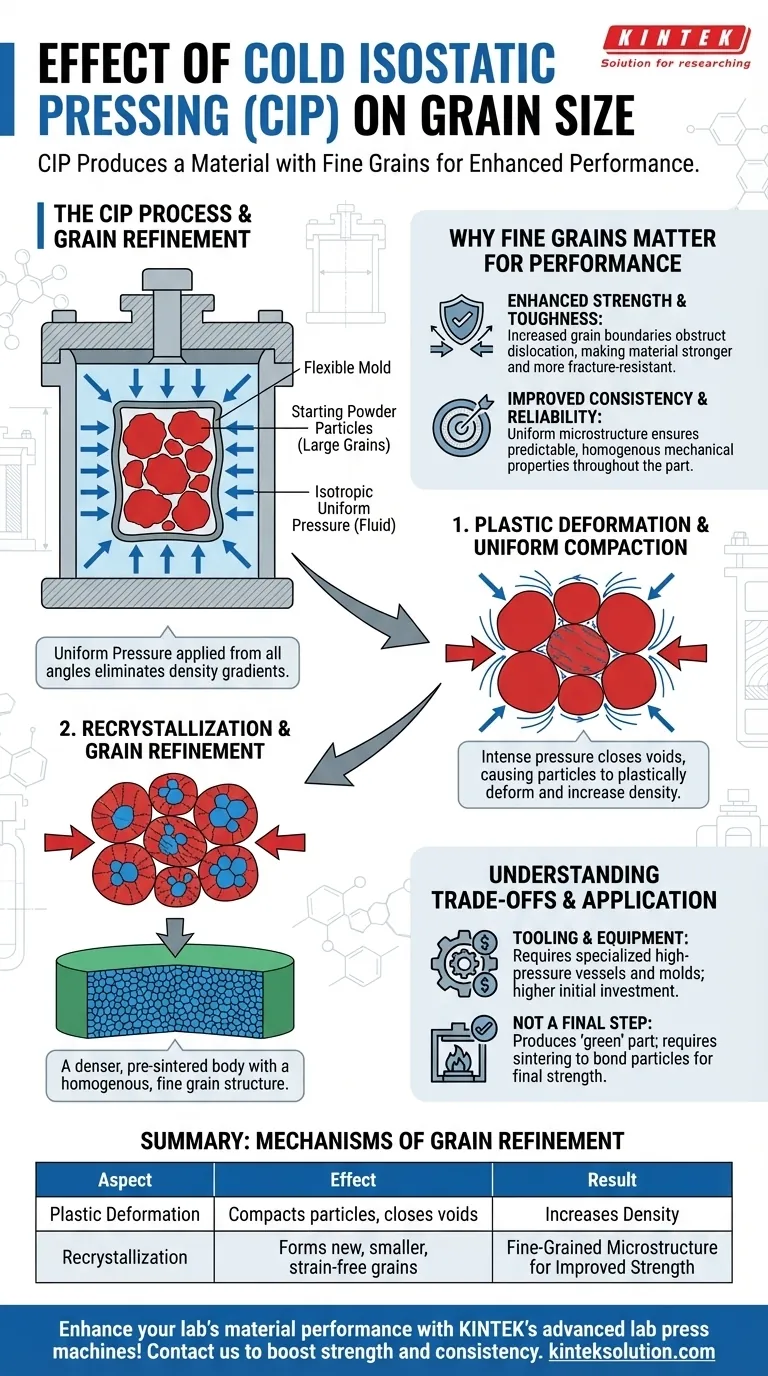

要するに、冷間静水圧プレス(CIP)は、微細な粒子を持つ材料を製造する。 この結晶粒の微細化は、プロセス中に加えられる強く均一な圧力が、粉末粒子の塑性変形と再結晶を引き起こすために起こります。その結果、内部構造が大幅に改善された高密度の予備焼結体が得られます。

冷間等方圧加圧は基本的には粉末成形法ですが、その真価は材料の微細構造をどのように再構築するかにあります。均一な高圧を加えることで、最終部品の強度と靭性を向上させる直接的な原因となる微細構造が形成されます。

CIPが均一な圧縮を達成する方法

基本プロセス

冷間静水圧プレスでは、材料の粉末を柔軟性のある密閉された金型に入れます。次に、この金型を液体(通常は水)で満たされたチャンバー内に沈めます。外部ポンプがこの液体を加圧し、金型にあらゆる方向から均等な圧力をかけます。

等方圧の威力

従来の一軸加圧では、1方向または2方向からしか加圧しませんが、CIPの加圧力は 等方性 つまり、あらゆる角度から均一に加圧します。このため、他の方法で一般的な内部応力や密度勾配がなくなります。

この均一性により、部品形状の制約がなくなり、部品全体に一貫した密度で非常に複雑な形状の成形が可能になります。

結晶粒微細化のメカニズム

粒子レベルでの塑性変形

莫大な圧力(しばしば数万PSI)が個々の粉末粒子を互いに押し付けます。このエネルギーにより、粒子は形状を変化させます。 塑性変形 これにより粒子間の空隙が閉じ、部品の密度が劇的に増加します。

圧力下での再結晶

この激しい変形は、材料の結晶構造に大量のひずみエネルギーを与えます。材料は 再結晶 新しい、より小さな、ひずみのない結晶粒が核となって成長するプロセスである。

このプロセスにより、圧縮された部品全体にわたって、元の粉末の潜在的に大きな結晶粒が、より微細な新しい結晶粒構造に効果的に置き換わります。

細粒が性能に重要な理由

強度と靭性の向上

細粒構造は高性能材料の特徴です。結晶粒界の数が増えることで、材料破壊の主なメカニズムである転位の移動の障害となります。これにより、材料の強度が大幅に向上し、破壊に対する耐性が高まります。

一貫性と信頼性の向上

加圧は均一に行われるため、得られる微細粒組織は部品全体で均質です。つまり、材料の機械的特性は、測定方向に関係なく、一貫性があり予測可能です。

トレードオフを理解する

工具と設備

CIPには、専用の高圧容器と柔軟性のある金型(多くの場合、ウレタン製またはゴム製)が必要です。この設備は、単純な機械プレスに比べて複雑で、初期投資も高くなります。

最終工程ではない

CIPは、高密度で微細な結晶粒構造を持つ「グリーン」部品を製造しますが、通常、次のような後続の熱処理を必要とします。 焼結 .この最終工程は、粒子を結合させ、材料の最終的な強度と密度を得るために必要です。しかし、CIPの微細な粒子は、焼結工程をより効率的にすることができます。

目的に合った正しい選択

CIPが微細構造に与える影響を理解することで、特定のニーズに適したプロセスを選択できます。

- 最大限の強度と靭性に重点を置くのであれば、CIPは例外的な選択です: CIPは、塑性変形と再結晶という固有のメカニズムにより、望ましい細粒組織を直接生成するため、例外的な選択です。

- 密度が均一で複雑な部品の製造に重点を置く場合: CIPの等方性圧力は一軸法よりも優れており、弱点を防ぎ、他の方法では効果的に成形することが不可能な形状を可能にします。

- 単純な形状の大量生産に重点を置く場合: 密度の均一性と形状の複雑さに対する制限が用途に許容できる限り、従来の一軸プレスの方が経済的な選択かもしれません。

最終的には、CIPプロセスと結晶粒構造の関係をマスターすることで、製造ワークフローの最初から優れた材料特性を設計することができます。

総括表

| 側面 | 結晶粒径への影響 |

|---|---|

| 塑性変形 | 粉末粒子を圧縮して空隙をなくし、密度を高める |

| 再結晶 | 新しい、より小さな、ひずみのない結晶粒を形成し、元の構造を置き換える。 |

| 結果 | 強度と靭性を向上させる微細構造 |

KINTEKの先進的なラボ用プレス機で、ラボの材料性能を向上させましょう! 当社の自動ラボ用プレス機、等方圧プレス機、加熱ラボ用プレス機は、精密な制御により微細粒子を微細化し、部品の強度と一貫性を高めます。優れた材料特性を重視する研究室に最適です。 お問い合わせ お客様のニーズをお聞かせいただき、当社のソリューションがお客様の研究開発にどのように役立つかをご確認ください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ・ポリゴン・プレス金型