核となるのは、冷間静水圧成形(CIP)に不可欠な装置として、部品を収容する高圧容器、圧力を発生させるための油圧システム、材料を成形するための柔軟なモールドが含まれます。これらのコンポーネントが連携し、室温で粉末成形体に全方向から極めて均一な圧力を加え、非常に一貫した密度の固体「グリーン成形体」へと固化させます。

この装置は単なるプレスではなく、複雑な形状における均一な密度を実現するという根本的な製造課題を解決するために設計された精密システムです。各コンポーネントが制御された静水圧の適用にどのように貢献するかを理解することが、この技術を効果的に活用するための鍵となります。

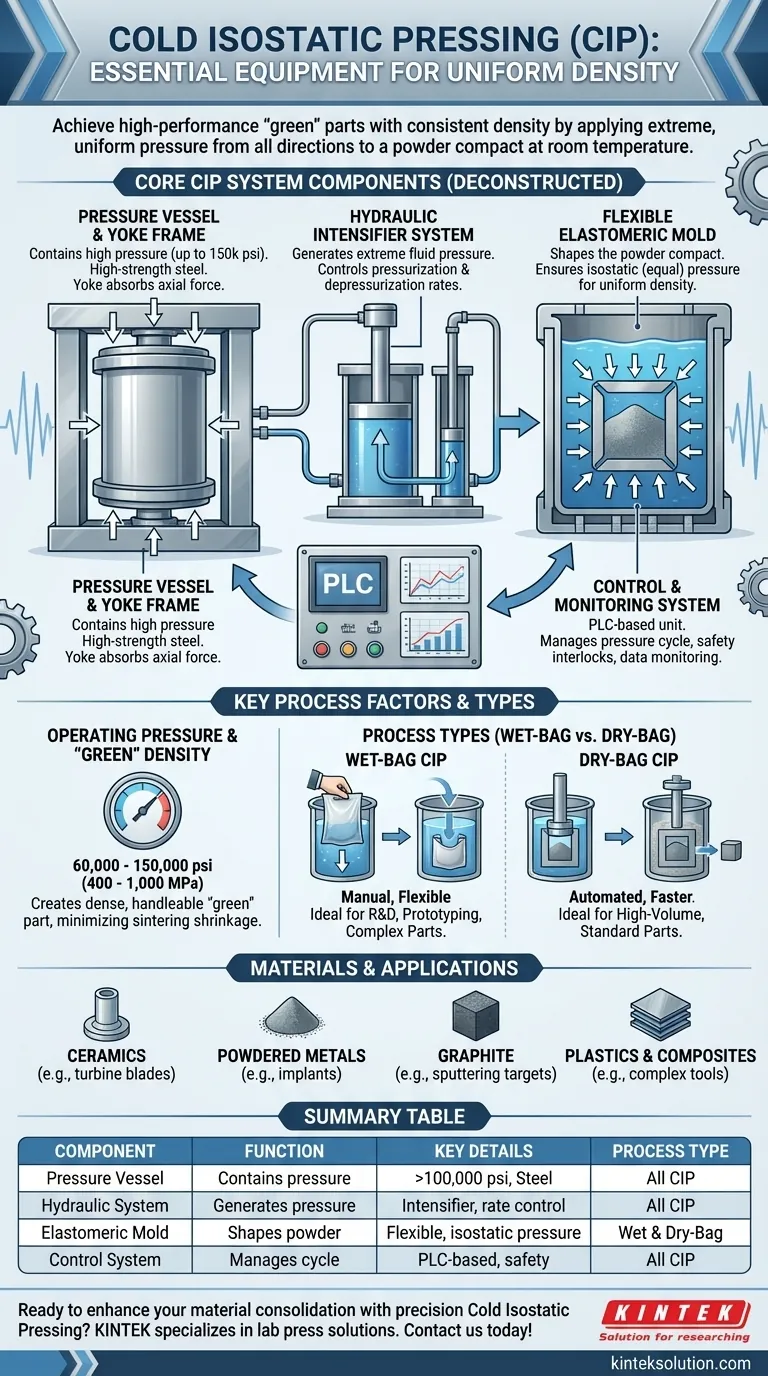

主要なCIPシステムの分解

CIPシステムは、安全かつ効果的な材料固化を保証するためにそれぞれ特定の役割を持つ、統合されたコンポーネント群です。主な目的は、油圧力をワークピースへの均一な静水圧に変換することです。

圧力容器とヨークフレーム

圧力容器はシステムの心臓部です。これは肉厚のシリンダーであり、プロセスのために必要な、100,000 psi(700 MPa)を超える極度の圧力を安全に封じ込めるように、高張力鋼合金から設計されています。

この容器は重いヨークフレームによって支持されており、加圧中に発生する莫大な軸方向の力を吸収し、容器の蓋が押し開けられるのを防ぎます。

油圧増圧器システム

これはCIPシステムのエンジンです。油圧増圧器は、大口径ピストン・低圧システムを使用して、小口径ピストン・高圧システムを駆動します。これにより力が乗算され、容器内部で必要とされる極度の流体圧が発生します。

システムは、圧力を伝達するために、通常特殊なオイルまたは水である流体媒体を使用します。このシステムが持つ重要な機能は、加圧および減圧の速度を制御できることであり、これは最終製品の欠陥を防ぐために不可欠です。

エラストマーモールド(ツーリング)

成形される粉末は、まずポリウレタン、ゴム、またはシリコーンで作られた柔軟な防水モールド内に密閉されます。このエラストマーモールドが最終コンポーネントの形状を決定するツーリングとなります。

圧力流体に浸漬されると、モールドの柔軟性により、圧力が粉末成形体のすべての表面に等しく同時に伝達されることが保証されます。これが作用している「静水圧」の原理であり、均一な密度を保証するものです。

制御および監視システム

最新のCIPシステムは、洗練されたPLCベースの制御システムに依存しています。このユニットは、圧力上昇率、最高圧力での保持時間、および重要な減圧フェーズを含む、サイクル全体を管理します。

また、安全インターロック、圧力トランスデューサー、温度センサーを統合し、プロセスが安全な動作限界内で実行されていることを保証し、品質管理とプロセスの再現性のためのデータを提供します。

主要なプロセス要因の理解

ハードウェア以外に、設定するプロセスパラメータが結果を決定します。これらは装置の能力に直接関連しています。

動作圧力と「グリーン」密度

CIPは通常、60,000 psi(400 MPa)から150,000 psi(1,000 MPa)の間で動作します。必要な圧力は処理する材料によって異なります。

目標は、焼結(焼成)されて最終的な強度に至る前でありながら、取り扱い可能なほど圧縮・密化されたコンポーネントである「グリーン成形体」を作成することです。このグリーデンシティの極端な均一性がCIPの主な利点であり、その後の焼結中の収縮や反りを最小限に抑えます。

ウェットバッグ方式とドライバッグ方式の処理

これはCIP装置とプロセス構成における最も重要な区別点です。

ウェットバッグCIPでは、粉末を含むエラストマーモールドが、手動で容器内の圧力流体に直接浸漬されます。この方法は非常に用途が広く、R&D、プロトタイピング、および大型または複雑な部品の少量生産に理想的です。

ドライバッグCIPでは、柔軟なモールドが圧力容器自体に恒久的に組み込まれています。粉末がモールドに装填され、プレスが自動的にサイクルされ、部品が排出されます。この方法ははるかに高速であり、単純な形状の自動化された大量生産向けに設計されています。

材料と応用範囲

CIPは驚くほど用途が広いです。高度なセラミックス、粉末金属(タングステンやモリブデンのような難治性金属)、**グラファイト**、**プラスチック**、および**複合材料**を含む幅広い材料の固化に使用されます。

この多様性により、過酷な産業での採用が進んでいます。航空宇宙分野ではタービンブレードに使用され、医療分野では高純度インプラントに使用され、製造業ではスパッタリングターゲットや複雑な切削工具の製造に不可欠です。

目標に合わせた適切な選択

適切なCIPアプローチの選択は、生産ニーズ、材料、および部品の複雑さに完全に依存します。

- R&D、プロトタイピング、または複雑な部品の少量生産に重点を置く場合: ウェットバッグCIPシステムは必要な柔軟性を提供し、最も費用対効果の高いソリューションです。

- 標準化された部品の大量、自動化生産に重点を置く場合: ドライバッグCIPシステムは、その速度、再現性、およびオペレーターの関与が少ないことから明確な選択肢となります。

- 高性能セラミックスや難治性金属の密度向上に重点を置く場合: システムが、多くの場合100,000~150,000 psiの範囲にある必要な最高圧力を達成できることを確認してください。

各コンポーネントの機能を理解することで、技術を効果的に評価し、特定の用途に対して優れた材料特性をもたらすプロセスを選択することができます。

要約表:

| コンポーネント | 機能 | 主な詳細 |

|---|---|---|

| 圧力容器 | 高圧下で部品を封じ込める | 高張力鋼製、100,000 psi超に耐える |

| 油圧システム | 圧力を発生・制御する | 増圧器を使用して高圧流体を発生させ、加圧速度を管理する |

| エラストマーモールド | 粉末成形体を成形する | 柔軟性があり、均一な密度のために静水圧を保証する |

| 制御システム | 圧力サイクルを管理する | PLCベース、安全インターロックと監視を含む |

| プロセスタイプ | ウェットバッグ方式 対 ドライバッグ方式 | ウェットバッグ方式はR&D/複雑な部品向け、ドライバッグ方式は大量自動化向け |

精密な冷間静水圧成形により材料固化を強化する準備はできましたか? KINTEKは、実験室のニーズに合わせて調整された自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。当社の装置は、セラミックス、金属、複合材料に対して均一な密度と高品質の結果を保証します。当社のソリューションがプロセスを最適化し、効率を向上させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気実験室の冷たい静水圧プレス CIP 機械

- 電気分裂の実験室の冷たい静的な押す CIP 機械

- 自動ラボ コールド等方圧プレス CIP マシン

- 手動冷たい静的な押す CIP 機械餌の出版物

- ラボ用静水圧プレス成形用金型