分光分析用のポリマーフィルムを成形するには、まずポリマーを融点または軟化点以上に加熱して流動できるようにする必要があります。次に、溶融したポリマーを金型に入れ、単純な実験室用プレスを使用して、通常1トン程度の低圧をかけます。このプロセスにより、分析に適した薄く均一なフィルムの形状が作られます。

中心的な課題は、単にフィルムを作ることではなく、信頼性の高い分光データに必要な均一な厚さと光学的な透明性を持つものを作り出すことです。成功は、結果を歪める可能性のある気泡や厚さのばらつきなどの欠陥を排除するために、温度と圧力を正確に制御できるかどうかにかかっています。

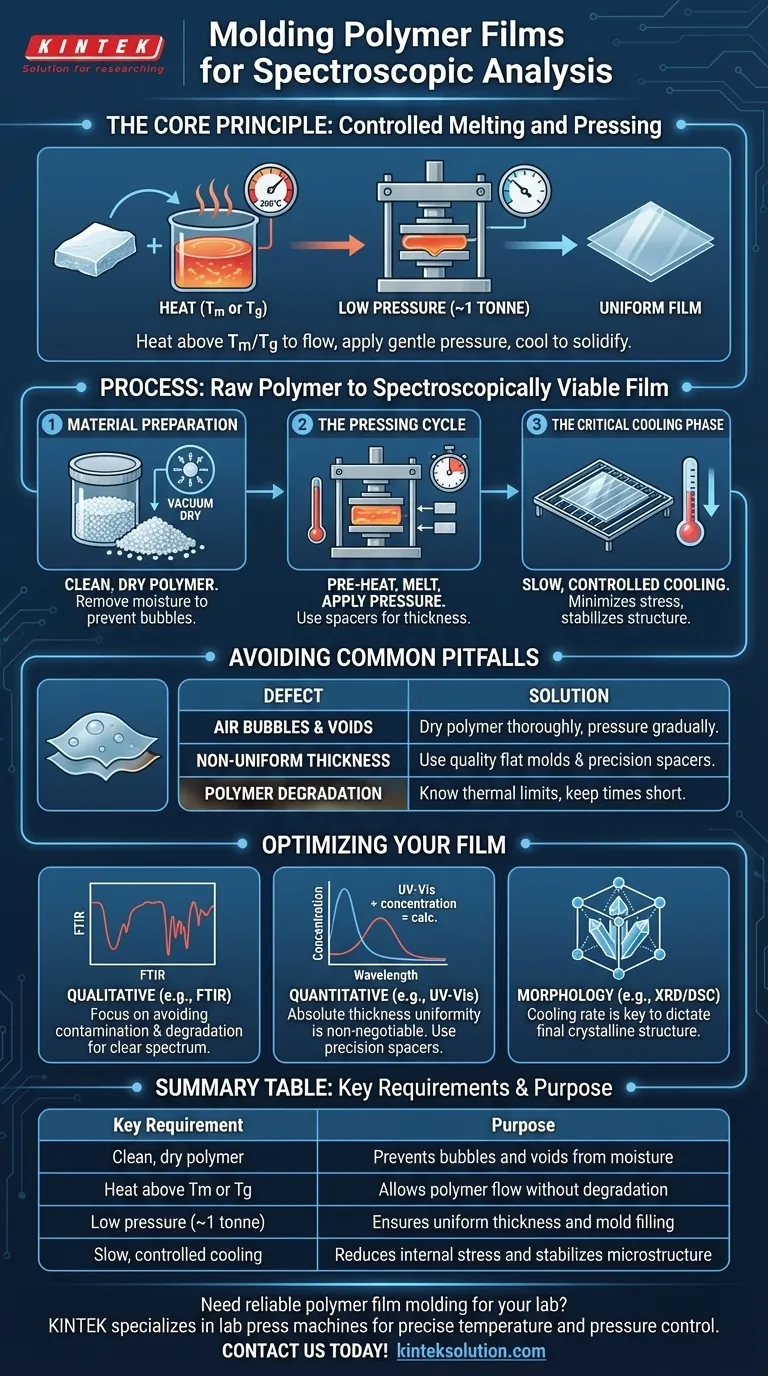

基本原理:制御された溶融とプレス

高品質のポリマーフィルムを作成するための基盤は、単純な熱機械的プロセスに基づいています。固体ポリマーを一時的な液体状態に変換して再成形し、その後、安定した固体フィルムになるまで冷却します。

適切な温度の達成

使用する温度は最も重要な変数です。ポリマーが容易に流動するのに十分高い温度でありながら、測定しようとしている化学組成を変化させる熱分解を防ぐのに十分低い温度でなければなりません。

ポリエチレンやポリプロピレンなどの半結晶性ポリマーの場合、融点(Tm)を十分に超えるように加熱する必要があります。ポリスチレンなどの非晶性ポリマーの場合、ガラス転移温度(Tg)を大幅に超える必要があります。

穏やかで一貫した圧力の印加

圧力の目的は、溶融したポリマーが金型の空洞を完全に満たし、金型プレートの形状に適合するようにすることです。

参考文献が正しく指摘しているように、低圧(約1トン)で十分な場合がほとんどです。過剰な圧力は逆効果であり、空気を閉じ込めたり、フィルムに内部応力を発生させたり、装置を損傷させたりする可能性があります。標準的な2トンの実験室用プレスで提供される力で十分以上です。

金型とスペーサーの役割

金型自体がフィルムの最終的な品質を決定します。通常、2枚の平らで研磨された鋼板で構成されています。正確な厚さ制御のために、既知の厚さのシムまたはスペーサーがポリマーの周りに配置されます。

圧力を加えると、プレートが閉じ、スペーサーによって停止されるため、結果として得られるフィルムの全面積にわたって完全に均一な厚さが保証されます。

原材料ポリマーから分光分析に適したフィルムへ

一貫したフィルムを製造するには、再現性のあるプロセスが鍵となります。構造化されたサイクルに従うことで、推測を排除し、一般的な欠陥を最小限に抑えることができます。

ステップ1:材料の準備

必ず清潔で乾燥したポリマーから始めてください。ポリマーペレットまたは粉末に含まれる水分は、加熱時に蒸気に変わり、最終的なフィルムに壊滅的な気泡や空隙を引き起こします。必要な場合は、プレスする前に真空オーブンで材料を乾燥させてください。

ステップ2:プレスサイクル

一般的なサイクルには、予熱、プレス、冷却が含まれます。ポリマーおよび任意のスペーサーを金型プレートの間に置き(多くの場合、アルミホイルやカプトンフィルムなどの焦げ付き防止シートを挟んで)、予熱されたプレスに挿入します。

圧力をかける前に、材料が完全に溶けるまで待ちます。材料を広げるのを助けるために軽い初期の「タッチ」圧力をかけ、その後、形状を確定するために主プレスステップ(例:1トンで1〜2分)を実行します。

ステップ3:重要な冷却段階

フィルムをどのように冷却するかは、加熱方法と同じくらい重要です。冷却速度はポリマーの最終的な微細構造(結晶化度)を決定し、それが分光シグナルに直接影響を与える可能性があります。

ほとんどの用途では、内部応力を最小限に抑え、より安定した均質なサンプルを生成するために、ゆっくりとした制御された冷却プロセス(プレス内で熱をオフにするか、ベンチトップで行う)が好まれます。

一般的な落とし穴の理解

完璧なフィルムを実現するには、サンプルを分析に使用できなくする可能性のある一般的な問題を予測し、回避する必要があります。

欠陥:気泡と空隙

これは最も頻繁に発生する問題です。気泡は光を散乱させ、信号のない領域を作り出し、光学的な透明性を損ないます。これは、出発材料に含まれる空気や湿気によってほぼ常に引き起こされます。

- 解決策: ポリマーを徹底的に乾燥させ、空気が逃げるように圧力を徐々に印加します。

欠陥:厚さの不均一性

厚さのばらつきは、光の透過距離が不均一になるため(ランバート・ベールの法則に反する)、定量的分析を不可能にします。

- 解決策: 高品質で平坦な金型プレートと精密なスペーサーを使用します。プレスが均等に力を加えるようにします。

欠陥:ポリマーの分解

ポリマーを長すぎる時間または高すぎる温度で加熱すると、化学結合が破壊されます。もはや元の材料を分析していることにはなりません。

- 解決策: ポリマーの熱安定性の限界を把握し、加熱時間とプレス時間を必要最低限に保ちます。

分析のためのフィルムの最適化

理想的なフィルム特性は、尋ねている特定の分析的な質問によって異なります。目標に合わせて準備方法を調整してください。

- 定性的な同定(例:FTIR)が主な焦点の場合: 主な目標は、干渉ピークのない明確なスペクトルを得ることです。汚染やポリマーの分解を避けることに焦点を当ててください。

- UV-Visによる定量測定(例:濃度)が主な焦点の場合: 絶対的なフィルムの厚さの均一性は譲れません。精密スペーサーを使用し、均一な圧力を確保することが最も重要なステップです。

- XRDやDSCによるポリマーの形態研究が主な焦点の場合: 冷却速度は、フィルムの最終的な結晶構造を直接決定するため、制御すべき最も重要な変数です。

熱、圧力、冷却のこれらの基本を習得することにより、単純なポリマーを信頼性の高い分析データを生成するための精密なツールに変えることができます。

要約表:

| ステップ | 主な要件 | 目的 |

|---|---|---|

| 材料の準備 | 清潔で乾燥したポリマー | 水分による気泡や空隙の発生を防ぐ |

| 温度制御 | TmまたはTgより高く加熱 | 分解なしでのポリマーの流動を可能にする |

| 圧力印加 | 低圧(約1トン) | 均一な厚さと金型の充填を確実にする |

| 冷却段階 | ゆっくりとした制御された冷却 | 内部応力を低減し、微細構造を安定させる |

| 一般的な落とし穴 | 気泡、厚さの不均一性、分解を避ける | 光学的な透明性と分光分析の精度を維持する |

研究室での信頼性の高いポリマーフィルム成形が必要ですか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスなど、均一で高品質なフィルムのための正確な温度と圧力制御を実現するように設計されたラボプレス機を専門としています。当社の耐久性のある機器で分光分析を強化しましょう — お客様の研究室のニーズについて相談し、効率を向上させる方法を確認するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ熱プレス特殊金型

- 研究室のための熱された版が付いている自動高温によって熱くする油圧出版物機械

- 研究室のための熱い版が付いている自動熱くする油圧出版物機械

- ラボ用特殊形状プレス金型

- 研究室の手動熱板油圧プレス機