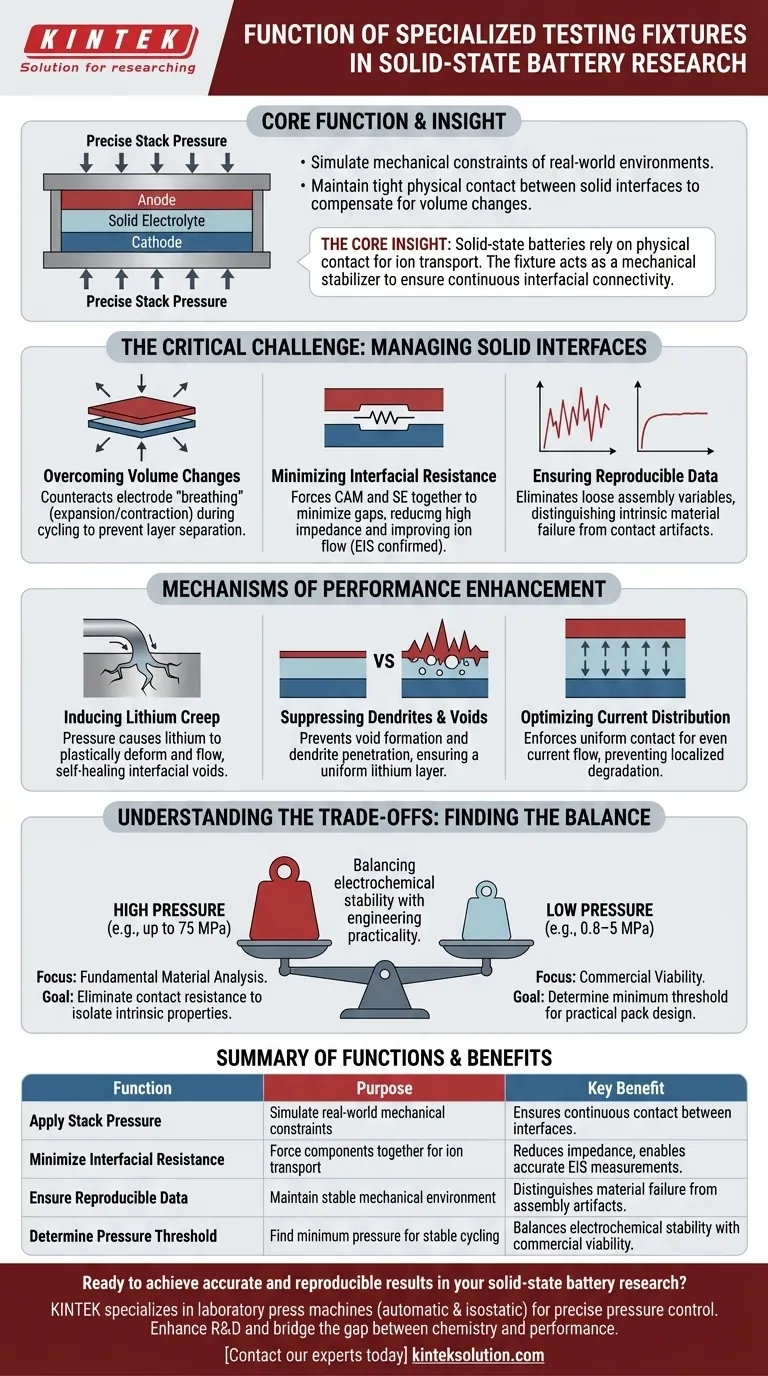

全固体電池の研究における特殊なテスト治具の主な機能は、正確で制御可能なスタック圧力を印加することにより、実際の動作環境の機械的制約をシミュレートすることです。この装置は、カソード、固体電解質、アノード間の緊密な物理的接触を積極的に維持し、体積変化を補償し、電気化学サイクリング中の物理的な分離を防ぎます。

核心的な洞察 液体電解質がないため、全固体電池はイオン輸送のために物理的接触に完全に依存しています。特殊な治具は機械的安定剤として機能し、外部圧力を印加して継続的な界面接続を確保し、それによって抵抗を最小限に抑え、電池の真の性能限界の正確な特性評価を可能にします。

重要な課題:固体界面の管理

体積変化の克服

充放電サイクル中、電極材料は大幅な体積膨張と収縮を経験します。剛性の高い全固体システムでは、この「呼吸」により層が物理的に分離する可能性があります。

テスト治具は、一定または可変の一軸圧力を印加して、これらの変動に対抗します。これにより、活物質が膨張または収縮しても、スタックは機械的に統合されたままになります(参考文献 1、8)。

界面抵抗の最小化

全固体電池の主なボトルネックは、多くの場合、カソード活物質(CAM)と固体電解質(SE)の接合部での高いインピーダンスです。

これらのコンポーネントを押し付けることで、治具はイオンが流れないギャップを最小限に抑えます。電気化学インピーダンス分光法(EIS)などの診断により、スタック圧力を上げるとこの特定のカソード界面抵抗が直接減少することが確認されています(参考文献 1、5)。

再現可能なデータの確保

制御された圧力がないと、電池の性能は化学的故障ではなく、単に緩い組み立てのために低下する可能性があります。

治具は、安定した機械的環境を維持することにより、この変数を排除します。これにより、研究者は、固有の材料故障と接触不良によって引き起こされるアーティファクトを区別でき、データが本物であり、再現可能であることを保証します(参考文献 4)。

性能向上のメカニズム

リチウムクリープの誘発

適切な圧力を印加することは、部品を保持する以上のことを行います。リチウム金属アノードの挙動を変えます。

圧力はリチウム金属にクリープを誘発し、塑性変形させて界面の空隙に積極的に流れ込ませます。この自己修復メカニズムにより、アノードと電解質間の接触パッチがより連続的になります(参考文献 3)。

デンドライトと空隙の抑制

アノードフリー構成またはリチウム金属セルでは、「ストリッピング」(放電)フェーズ中に空隙が形成され、ホットスポットにつながる可能性があります。

治具の圧力は、これらの空隙の形成を防ぎ、リチウムデンドライトの貫入を抑制するのに役立ちます。これにより、リチウム層は均一に保たれ、短絡の防止とサイクル寿命の延長に不可欠です(参考文献 6、7)。

電流分布の最適化

接触がまだらな場合、電流は接触している数少ない点に殺到し、局所的な劣化につながります。

スタック圧力を介して均一な接触を強制することにより、治具は均一な電流分布を保証します。これにより、電池の重要な電流密度が向上し、故障することなくより高いレートで充放電できるようになります(参考文献 3)。

トレードオフの理解

最小圧力しきい値の決定

圧力は性能を向上させますが、実験室の治具で過度の力を利用すると、商業用途では非現実的な結果が得られる可能性があります。

高圧は実際の車両では重くてかさばるパッケージングを必要とし、エネルギー密度を低下させます。したがって、治具の重要な機能は、研究者が安定したサイクリングに必要な最小圧力しきい値を見つけるのを助けることです(参考文献 7)。目標は、電気化学的安定性(高圧を支持する)と工学的実用性(低圧を支持する)のバランスをとることです。

目標に合わせた適切な選択

圧力制御治具の有用性は、電池のどの特定の側面を検証しようとしているかによって異なります。

- 主な焦点が基本的な材料分析の場合:治具を使用して高圧(例:最大 75 MPa)を印加し、接触抵抗を完全に排除して、新しい電解質またはカソード材料の固有の化学的特性を分離します。

- 主な焦点が商業的実現可能性の場合:治具を使用して低圧範囲(例:0.8〜5 MPa)をテストし、セル設計が実用的なバッテリーパックの穏やかな機械的制約に耐えられるかどうかを判断します。

最終的に、テスト治具は、理論的な材料化学と機能的な全固体デバイスの機械的現実との間のギャップを橋渡しします。

概要表:

| 機能 | 目的 | 主な利点 |

|---|---|---|

| スタック圧力を印加する | 実際の機械的制約をシミュレートする | 固体界面間の継続的な接触を保証する |

| 界面抵抗を最小化する | イオン輸送のためにコンポーネントを押し付ける | インピーダンスを低減し、正確なEIS測定を可能にする |

| 再現可能なデータを確保する | 安定した機械的環境を維持する | 材料故障と組み立てアーティファクトを区別する |

| 圧力しきい値を決定する | 安定したサイクリングに必要な最小圧力を検索する | 電気化学的安定性と商業的実現可能性のバランスをとる |

全固体電池の研究で正確で再現可能な結果を達成する準備はできていますか?

KINTEKは、全固体電池セルのテストに必要な正確で制御可能な圧力を提供するように設計された自動ラボプレスや等圧プレスを含むラボプレス機を専門としています。当社の機器は、実際の条件をシミュレートし、界面抵抗を最小限に抑え、材料の重要な圧力しきい値を決定するのに役立ちます。

今すぐ専門家にお問い合わせください当社のラボプレスソリューションがR&Dをどのように強化し、材料化学と実用的なデバイス性能との間のギャップを橋渡しできるかについて話し合います。

ビジュアルガイド