簡単に言うと、冷間等方圧成形(CIP)は、幅広い粉末材料を固めるために使用される多用途なプロセスです。最も一般的な用途は、窒化ケイ素やアルミナなどの先進セラミックス、タングステンや高合金鋼などの粉末金属、そしてグラファイトなどの炭素系材料です。

CIPの核となる価値は、材料自体ではなく、あらゆる粉末を完璧に均一な圧力で圧縮する能力にあります。これにより、高密度で一貫性のある「グリーン」部品が生成され、最終的な焼結または加工後に優れた特性を達成するための重要な基礎となります。

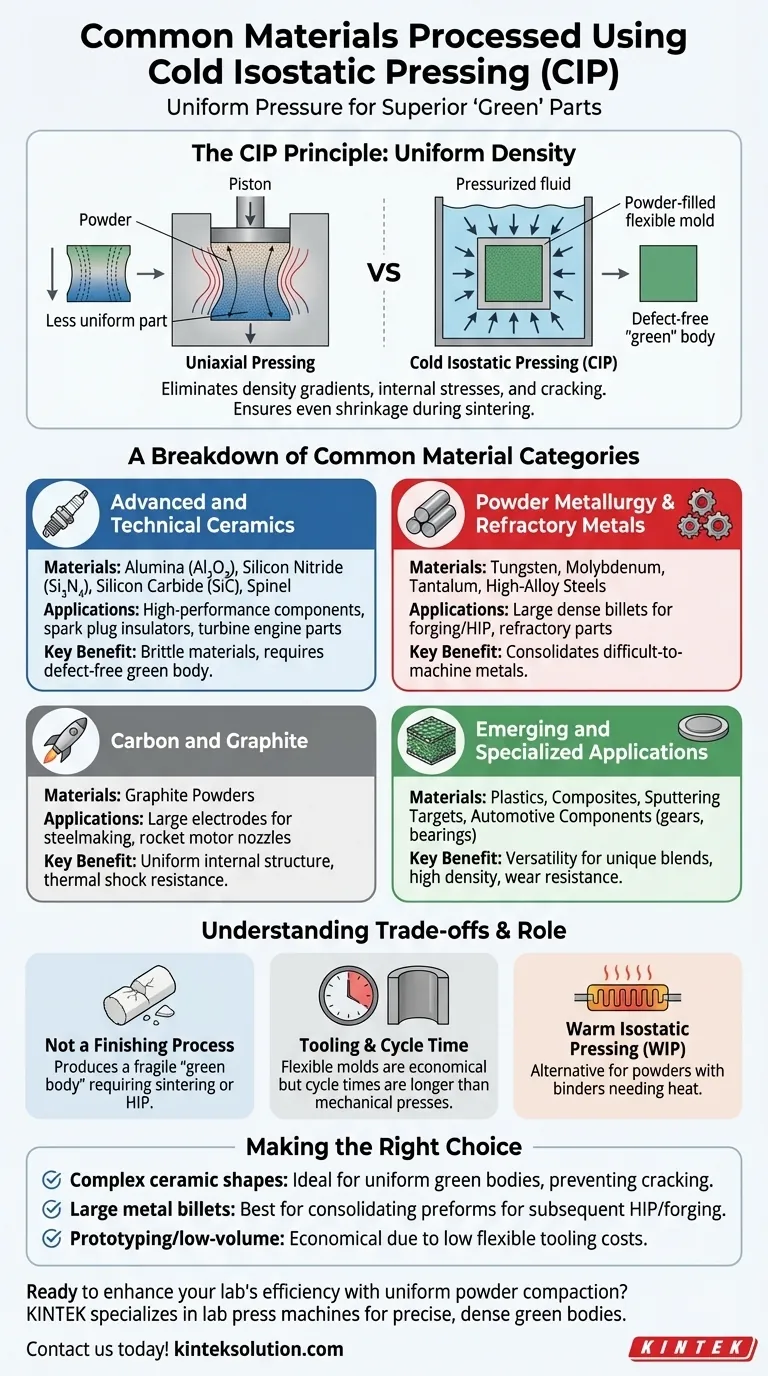

CIPが使用される理由:均一密度の原理

CIPを選択する根本的な理由は、圧力を加える方法にあります。一方向または二方向から圧縮する従来の単軸プレスとは異なり、CIPでは粉末材料(柔軟な型に密封されたもの)を流体中に浸漬します。その後、この流体に圧力がかけられ、部品のあらゆる表面に均等な力が加わります。

均一な圧力の利点

この均一な圧力の適用は非常に重要です。これにより、単軸プレスで発生する可能性のある密度勾配、内部応力、ひび割れの可能性が排除されます。

その結果、高度に均一な予備焼結コンパクト、しばしば「グリーンボディ」と呼ばれるものが得られます。この均一性は、その後の高温焼結段階での予測可能で均一な収縮を保証するため、不可欠です。

一般的な材料カテゴリの内訳

ほぼすべての粉末を加工できますが、CIPは他の方法では成形が難しい特定の材料群に明確な利点を提供します。

先進および技術セラミックス

これはCIPにとって最大かつ最も一般的なカテゴリです。アルミナ(Al₂O₃)、窒化ケイ素(Si₃N₄)、炭化ケイ素(SiC)、およびスピネルのような材料は、高性能部品を製造するために加工されます。

これらの材料は本質的に脆いため、欠陥のないグリーンボディを達成することが最も重要です。CIPは、スパークプラグの絶縁体から先進のタービンエンジン部品まで、あらゆるものに使用されます。

粉末冶金および耐火金属

CIPは、機械加工や鋳造が難しい金属から部品を成形するために、粉末冶金で extensively 使用されています。これには、タングステン、モリブデン、タンタルなどの耐火金属、および高合金鋼粉末が含まれます。

多くの場合、CIPはこれらの金属粉末から大きくて密度の高いビレットを作成するために使用されます。これらのビレットは、最終的な形状と冶金学的特性を達成するために、熱間等方圧成形(HIP)や鍛造などの方法でさらに加工されます。

炭素およびグラファイト

グラファイト粉末は、CIPを使用して製鋼用の大型電極、ロケットエンジンのノズル、および均一な内部構造と耐熱衝撃性を必要とするその他の部品を製造するために固められます。

新興および特殊な用途

CIPの汎用性は、新しい分野での採用につながっています。現在、特殊な材料の固化に使用されています。これには以下が含まれます。

- プラスチックと複合材料:独自のポリマーブレンドや複合構造を作成するため。

- スパッタリングターゲット:半導体およびコーティング産業で使用される高密度で純粋なターゲットを製造するため。

- 自動車部品:高密度と耐摩耗性が重要なオイルポンプギアやベアリングなどのアイテム用。

トレードオフと限界の理解

強力である一方で、CIPは普遍的な解決策ではありません。製造プロセス全体におけるその役割を理解することが、効果的に使用するための鍵となります。

仕上げプロセスではありません

よくある誤解は、CIPが完成品を製造するというものです。そうではありません。CIPの出力は、チョークのような脆いグリーンボディです。

この部品は、粉末粒子を結合させ、最終的な強度、硬度、密度を達成するために、高温の焼結または二次HIPサイクルを経る必要があります。

工具とサイクル時間の考慮事項

CIPは柔軟なエラストマー製モールド(バッグ)を使用しますが、これは通常、単軸プレスで使用される焼き入れ鋼製ダイよりもはるかに安価です。これにより、試作や少量生産において経済的になります。

ただし、容器の充填、密封、加圧、減圧のプロセスにより、高速機械式プレスと比較してサイクル時間が長くなります。

材料の制約と代替手段

CIPは室温またはその近くで行われます。適切に流動するために加熱が必要なバインダー(ワックスなど)に依存する粉末材料の場合、温間等方圧成形(WIP)が適切な代替手段です。

目標に合わせた適切な選択

CIPの選択は、中間部品および最終部品の要件に完全に依存します。

- 複雑なセラミック形状の製造が主な焦点である場合:CIPは、焼結中にひび割れたり反ったりしない均一なグリーンボディを作成するための理想的な方法です。

- 大きくて密度の高い金属ビレットの作成が主な焦点である場合:CIPは、金属粉末を均一な予備成形品に固め、その後のHIPまたは鍛造に最適な方法を提供します。

- 試作または少量生産が主な焦点である場合:CIPの柔軟な工具の低コストは、ほぼすべての粉末材料から部品を成形するための非常に経済的な選択肢となります。

最終的に、CIPは粉末の均一な固化が高性能な最終部品への重要な第一歩である場合に優れています。

要約表:

| 材料カテゴリ | 一般的な例 | 主な用途 |

|---|---|---|

| 先進セラミックス | アルミナ、窒化ケイ素、炭化ケイ素 | スパークプラグ絶縁体、タービン部品 |

| 粉末金属 | タングステン、モリブデン、高合金鋼 | 鍛造用ビレット、耐火部品 |

| 炭素系材料 | グラファイト | 電極、ロケットノズル |

| 新興用途 | プラスチック、スパッタリングターゲット、自動車部品 | 複合材料、半導体ターゲット、ギア |

均一な粉末圧縮で研究室の効率を高める準備はできていますか? KINTEKは、自動ラボプレス、等方圧プレス、加熱ラボプレスを含むラボプレス機を専門としており、お客様の研究室のニーズを満たすように設計されています。当社のソリューションは、優れた焼結結果のための正確で高密度のグリーンボディを保証します。今すぐお問い合わせください。当社の装置がお客様のプロジェクトにどのように役立つかをご相談ください!

ビジュアルガイド