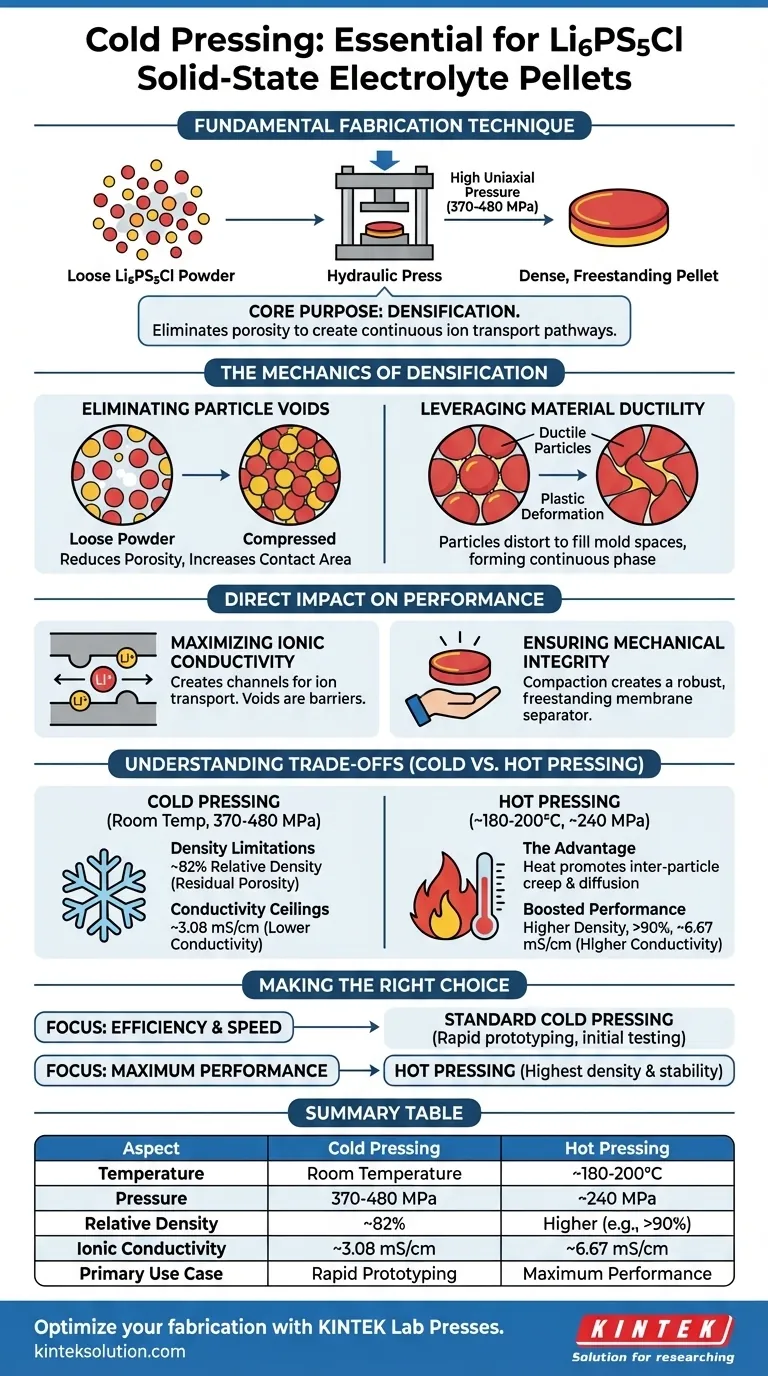

コールドプレス法は、粉末状のLi6PS5Cl硫化物粉末を機能的な全固体電解質部品に変換するために使用される基本的な作製技術です。 高い一軸圧力を印加することで、このプロセスにより材料がイオン伝導可能な高密度で自立したペレットに圧縮されます。

コールドプレスの主な目的は高密度化です。 硫化物材料の自然な延性を利用して多孔性を排除し、全固体電池の機能に必要なリチウムイオン輸送のための連続的な経路を作り出します。

高密度化のメカニズム

粒子間の空隙の排除

粉末状のLi6PS5Cl粉末の主な課題は、粒子間に空気の隙間、すなわち空隙が存在することです。コールドプレス法はこれらの粒子を押し付け、多孔性を大幅に低減します。

実験室用油圧プレスで圧力を印加することにより、粒子間の接触面積が増加します。これにより、不連続な粉末が一体化した固体塊に変換されます。

材料の延性の活用

硫化物電解質は、良好な機械的延性という特有の利点を持っています。応力下で破壊される可能性のある脆いセラミックスとは異なり、Li6PS5Cl粒子は塑性変形することができます。

室温で圧縮すると、粒子は型内の空隙を埋めるように変形します。この変形は、個々の粉末粒子から連続的な材料相を作り出すために重要です。

性能への直接的な影響

イオン伝導率の最大化

電池が機能するためには、リチウムイオンがアノードからカソードへ自由に移動する必要があります。空隙はこれらの移動の障壁となります。

コールドプレス法は、粒子間の密着性を確保することで、イオン輸送のための連続的なチャネルを作り出します。この高密度化なしでは、イオン伝導率は実用的な電池動作には低すぎます。

機械的完全性の確保

電気的性能を超えて、電解質は物理的に堅牢である必要があります。ペレットは電極間のセパレーターとして機能します。

圧縮により、取り扱いやその後の電池組み立て工程に耐えるのに十分な機械的強度を持つ自立した膜が作られます。セル作製中に部品が崩壊しないことを保証します。

トレードオフの理解

コールドプレス法は効率的で簡単ですが、熱プレス法と比較して明確な限界があります。最大限の性能を最適化する際には、これらの制約を理解することが不可欠です。

密度限界

コールドプレス法では、通常、相対密度は約82%に達します。これは機能的ですが、材料が理論上のポテンシャルに達するのを妨げる残留多孔性が残ります。

伝導率の天井

残存する空隙のため、コールドプレスされたペレットは、熱処理されたペレットと比較して、一般的にイオン伝導率が低くなります(例:3.08 mS/cm)。

「熱プレス」の利点

圧力と同時に熱(例:180°C)を印加すると、粒子がさらに軟化します。これにより、粒子間のクリープと拡散が促進され、材料がより完全に融合します。

熱プレス法は、コールドプレス法だけでは達成できない、より密接な固-固界面を作り出すことで、伝導率を大幅に向上させることができます(例:6.67 mS/cm)。

目標に合わせた適切な選択

単純なコールドプレス法と高度な熱プレス法の選択は、特定の性能目標と製造能力によって異なります。

- 主な焦点が効率と速度の場合:標準的なコールドプレス法(室温、約370〜480 MPa)を使用して、初期テストや組み立てに適した機能的なペレットを迅速に生成します。

- 主な焦点が最大性能の場合:熱プレス法(例:200°C、240 MPa)を実装して、密度を最大化し、イオン伝導率を2倍にし、可能な限り高い機械的安定性を確保します。

最終的に、熱プレス法は優れた性能指標をもたらしますが、コールドプレス法は硫化物電解質の物理構造を確立するための不可欠なベースライン方法であり続けます。

概要表:

| 側面 | コールドプレス法 | 熱プレス法 |

|---|---|---|

| 温度 | 室温 | 約180〜200°C |

| 圧力 | 370〜480 MPa | 約240 MPa |

| 相対密度 | 約82% | より高い(例:90%以上) |

| イオン伝導率 | 約3.08 mS/cm | 約6.67 mS/cm |

| 主な用途 | ラピッドプロトタイピング、初期テスト | 最大性能、高密度要件 |

全固体電池電解質の作製を最適化しませんか? KINTEKは、実験室の研究開発の精密な要求を満たすように設計された、自動ラボプレス、静水圧プレス、加熱ラボプレスを含むラボプレス機を専門としています。初期ペレット形成のための信頼性の高いコールドプレス法が必要な場合でも、ピーク性能のための高度な熱プレス法が必要な場合でも、当社の機器は一貫した高品質の結果を保証します。当社のソリューションがバッテリー開発プロセスをどのように加速できるかについて、今すぐお問い合わせください!

ビジュアルガイド